Alt om hydrauliske presser

Hydraulikk kan gjøre mye mer enn mekanikk: høyere rekyl, opp til 90 % og litt høyere, subtil modulering av bevegelser, håndverkernes evne til å "føle" enhetene som har erstattet "ren" mekanikk, som utelukkende fungerer på tenner og lagre .

Hva det er?

Kjent som en egen enhet siden 1795, er den hydrauliske pressen basert på muligheten for å skape en betydelig trykkeffekt ved bruk av en væskekolonne som overføringsstoff. Når det gjelder styrke (kilogram innsats per kvadratcentimeter arbeidsstykke), er en rent mekanisk presse merkbart dårligere enn en hydromekanisk presse: mekanikkens effektivitet er innenfor 60-80%. Enheten og prinsippet for drift av enheten er som følger.

- For å måle trykket er reservoaret til den hydrauliske pressen koblet til et manometer, som viser verdien av det virkelige trykket til væsken. I utgangspunktet brukes industri- eller transmisjonsolje som en slik væske - analoger av bremsevæske, som de som for eksempel brukes i bremseklosser.

- I horisontalt snitt inkluderer en enkel presse to kommuniserende sylindriske kar. Diametrene til stemplene i disse karene varierer. I det enkleste tilfellet er sylindrene fylt med vann, men for å øke holdbarheten (rustende stål brukes som hovedmateriale), brukes vanligvis olje (bremse-, transmisjons-, industri- eller transformatorolje).

- Basert på mønsteret identifisert av Pascal, blir de styrt av følgende faktum: trykket på et hvilket som helst punkt i rommet fylt med en stasjonær væske er ikke forskjellig, og kreftene som virker på stemplene er proporsjonale med arealene til sistnevnte. Den hydrauliske pressen uten ulemper har en ekstra kraft lik forholdet mellom arealene til stemplene. Når du virker på et lite av stemplene, vil kraften som overføres av oljen vises under begge stemplene.

Formålet med enhver presse er å komprimere delene som dannes.

I det enkleste tilfellet brukes en hydraulisk presse for å lage emner fra pressede materialer. For eksempel innebærer bruk av en hydraulisk presse i næringsmiddelindustrien å presse hele solsikkefrø blandet med sukkermelasse i separate blokker - kozinaki. Oljepressen brukes også til å presse olje fra frøene til samme solsikke. Ved metallbearbeiding er dette for eksempel pressing av stålpulver sintret ved høy temperatur (for eksempel er det minste avfallet etter boring, saging, korrugering av ståldeler kombinert til en blokk).

Visninger

Vulkaniseringspressen fungerer som følger. Presseformer plasseres på arbeidsplattformene til enheten, der rågummien er plassert. Plattformene klemmer materialet, og det er grunnen til at formene inntar en lukket stilling. Sammenlignet med vulkanisert gummi, er rågummi fordelt i mellomrommene i formen på grunn av dens større flytbarhet. Deretter varmes formene opp, og gummien varmes opp med dem - herding, den får sin nå uendrede form. På slutten av produksjonsintervallet, hvor gummiproduktene tilberedes, frigjør formene det "sintrede" innholdet. Driften av presseanleggene styres ved hjelp av datateknologi.Det er nødvendig å legge i rågummien og fjerne den ferdige for hånd.

En industripresse, for eksempel for pressing av olje fra solsikkefrø, har skrutrekk. Her anses hovedbetjeningsmekanismen, i tillegg til firkantede, runde eller rektangulære plater, også å være føringene langs hvilke den bevegelige plattformen senkes til den stasjonære og hever seg tilbake, samt en eller flere kraftige skruer, som skyvebøssinger er festet. Sistnevnte kan implementeres på de samme kraftige lagrene for å sikre jevn rotasjon av skruen, og forhindrer at den skrus inn i selve platen. Men pressen kan også lages på grunnlag av en jekk, hovedregelen er at klemanordningen for å oppnå flytende produksjonsprodukter skal plasseres slik at de bevegelige og stasjonære platene er parallelle med jordens horisont, og klemkammeret har et utløpsrør, som utløpskanalen består av.

Gulvpresse - vanligvis en ikke-mobil enhet, for transport som (reparasjon av enheten, flytting av produksjon eller annet) du trenger en bil.

Plassert på gulvet eller på en kraftig arbeidsbenk - generelt på en tidligere forberedt base, som må forsterkes.

Ballepresse - en enhet designet for emballasje, for eksempel avfall. Den er laget på grunnlag av en jekk eller en skrustikke i et garasjemiljø. Den brukes til avhending av plastflasker (PET-beholdere). Ballepressen kan enkelt komprimere og pakke avfallspapir, innpakninger og poser, gamle plast- og gummileker, slitte dekk og kamre som er punktert mange steder.

Ventilpressen kan utstyres med ventilmotor, som gjør den rask i bruk. Ventilmotoren er tatt den kraftigste - fra titalls kilowatt, og brukes hovedsakelig på produksjonstransportøren, der volumet av produkter er høyest. En kvart omdreining av motoren er nok til å skyve et av stemplene med riktig kraft, og ønsket effekt oppnås umiddelbart.

Stanseenheten (utskjæring, stempling) brukes i produksjon av deler fra metaller og legeringer ved varm- og kaldstempling. Den er strukturert som følger: de bevegelige (og faste) platene er utstyrt med utsparinger og fremspring som danner metallplater i form av en åpen (åpen i tverrsnitt) profil, alle slags komponenter som ikke har stor lengde. Ved hjelp av en stansepresse lages en bøyd U-formet profil, stifter, bånd, stålpakninger med teknologiske hull i en vilkårlig (spesifisert) form.

Ved arrangement av sylindere

Det vertikale arrangementet av sylindrene (beholdere med olje), der stemplene går frem og tilbake, avhengig av kraften som påføres fra utsiden, er en klassisk versjon. Den vertikale sylinderen er installert i enheter som topp eller bunn.

Det horisontale arrangementet av stemplene brukes for eksempel i rom med lavt tak, under forhold med begrenset plass på toppen, nødvendig for normal drift av pressemaskinen. Fordelen med horisontale presser er vibrasjonsdemping, bedre manøvrerbarhet under kompresjon. Vinkelarrangementet av sylindrene sørger for vertikale og horisontale sylindre.

Etter antall sylindre

En hydraulisk presse har ikke mer enn noen få sylindre. Men i praksis bruker "hjemmelagde" folk hovedsakelig en- og to-sylindrede enheter.

Produksjonsenheter har mer avanserte funksjoner, for eksempel tilstedeværelsen av tre eller fire sylindre.

Av design

Rammestrukturen er en lukket type presse, egnet for krymping av deler av en liten seksjon (bredde og høyde). Den åpne rammen er egnet for store deler - for eksempel for pressing av stålplater fra 1 m bred til en kompleks profil (stempling).

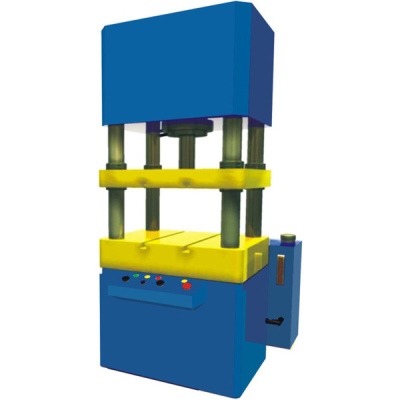

Søylepressen ligner en bevegelig struktur som beveger seg på fire føringer med et sirkulært tverrsnitt. Det kan være en eller to grupper av søyler - til en viss grad ligner det en teleskopisk struktur. To sett med søyler (4 hver) kan kreve to bevegelige plattformer for å presse høye arbeidsstykker. Du kan stoppe den bevegelige mekanismen når som helst - på noen stadier er det nødvendig med teknologiske pauser.

Kjevestrukturen er som et krympeverktøy, forstørret titalls og hundrevis av ganger, der den øvre delen - eller begge deler - er bevegelig. Kjevepressen ligner noe på kjempetang, men med glatte trykkkanter. Stempelpresser har imidlertid ribbekanter, avhengig av typer og varianter av stemplingsprodukter.

Etter stasjonstype

Den manuelle driften drives av en konvensjonell skrue med knott, eller ved hjelp av spaker. Elektromekanikk, derimot, overfører kraft til hydraulikken ved hjelp av en motor. For eksempel brukes en stepper eller en ventilmotor som en drivenhet, som opererer fra en pulserende konstant spenning levert av det elektroniske kortet til kommutatordriveren til visse viklinger. De som på sin side genererer et magnetfelt til bestemte tider, samhandler med sitt eget felt fra magnetene på rotoren. Som et resultat dreier rotoren til ønsket vinkel, eller gjør et visst antall omdreininger, hvis energi brukes til å flytte stemplene til en viss høyde.

Den elektriske motoren kan erstattes med en flytende drivstoffmotor.

Fordelen med motordrift og dieselinstallasjoner er høy effekt – fra titalls kilowatt – med relativt lave drivstoffkostnader.

Reservedeler og komponenter

For vedlikehold (og reparasjon) av pressmaskinen benyttes følgende reservedeler og deler, som skiftes ut dersom noen komponent går i stykker. RReparasjonen utføres ved å erstatte reservedeler med de samme med lignende konturer, klaringer, dimensjoner.

De enkleste komponentene for pressen inkluderer stempler med pakninger, fjærer, bolter, muttere, press- og sporskiver, spaker, en elektrisk motor, girdeler (brukes i kombinerte presser). Siden universalpressen er sammenleggbar - den kan enkelt monteres, samt demonteres og overføres til et annet sted - er klemplatene og føringene laget i form av avtakbare deler. Kun rammen lages hel (sveiset), resten av skjøtene og festene kan lages ved hjelp av bolteforbindelser fra M-14 til M-20. Det anbefales ikke å bruke mindre størrelser (diameter på arbeidsdelen) av boltene, siden for en kraft som veier opp til 30 tonn, vil M10 og M12 bolter åpenbart ikke være nok, og enheten vil regelmessig mislykkes på det mest "belastede "kritiske øyeblikk.

For vedlikehold og reparasjon (utskifting av komponenter) av selvlagde presser, kan en jekk brukes - helt når pressen er bygget på sin basis - og den forrige jekken sviktet, for eksempel en sylinder sprakk eller en stang brøt. Delvis reparasjon av jekken er også mulig, for eksempel å skifte olje, bytte pakninger på stempelet som avlaster trykket på ventilen.

Industrielle presser krever høyt spesialiserte deler: dorer, matrise, ventiler, sylinderspisser, oljetetninger med forskjellige diametre, håndtak for spaker, rammehoppere, pumpe-til-håndtak-koblinger, samt ferdige (enkleste) reparasjonssett. I løpet av de siste 20 årene har forening og standardisering av de fleste presser blitt observert, deres reparasjonskompatibilitet er sikret - for eksempel kan glands og koblinger være egnet for modelllinjer fra flere produsenter.

Utvalgstips

Pressen er et supertungt verktøy både med tanke på vekt og trykk. Prototypen til pressen er en skrustikke og en klemme, men som regel gir de i praksis ikke en kraft på mer enn et par tonn. Til å begynne med er en presse for en innsats på 10, 12, 20 tonn egnet. I løpet av videreutviklingen av produksjonsoperasjonene, og øke gjennomstrømningen til produksjonspunktet ditt, er det fornuftig å selge denne pressen - og kjøpe en installasjon for 30, 40, 50 eller 100 tonn.

Noen håndverkere bruker en åpen rammepresse - for fremstilling av svingtapper, ekstrudering av lagerelementer.

Størrelsen på utstyret bestemmes av størrelsen på produksjonsstedet.

For eksempel, for en garasje på 36 m2 (plassen er enkelt og er et verksted), kan du kjøpe eller sette sammen en presse for en kraft på 30 tonn, som vil kreve flere kvadratmeter plass å jobbe på (selve installasjonen tar , for eksempel 2 m2 - 1x2 m) ...

applikasjoner

Den hydrauliske pressen brukes til følgende typer, typer og varianter av arbeid:

- pressing av lagre;

- brikettering av avfall - sagflis, syntetisk avfall, avfallspapir, tre (plante) avfall;

- pressing av spiselige oljer, juice;

- for stansing av hull - for eksempel er det nødvendig å trykke (skyve) hull i en streng sekvens på et aluminium- eller plastemne, noe som gjør det lettere å kopiere ensartede, lignende deler;

- krymping, støping av profiler, stifter ved varme og kalde metoder.

Det finnes dusinvis av typer arbeid hvor det ikke bare er vanskelig å gjøre uten en presse, men absolutt umulig. Hver av disse variantene har sine egne spesifikasjoner. For eksempel tar det å presse vegetabilsk olje i gjennomsnitt 12 minutter per økt, og på de fleste hjemmelagde installasjoner i løpet av denne tiden presses et parti på 7 kg uskrellede (uskallede) råfrø ut.

Hvordan bruke den riktig?

Før du bruker pressen, kontroller tilstedeværelsen og nivået av olje. Luftbobler som er fanget i enheten må ventileres - oljen må ikke inneholde dem. Hvis de blir stående, vil trykket som utøves være langt fra det beregnede - spesielt i installasjoner hvor nedsenkingsdybden til stemplene ikke er regulert av maskinføreren, men er stivt innstilt av en motordrift med CNC (eller uten datastyring) . Hvis du ikke tømmer luft, ikke tilsett olje, da vil nedkraften være utilstrekkelig, til tross for at trykkmåleren på pressen viser et betydelig lavere trykk.

Før du slår på og tester pressen, avslører en ekstern inspeksjon av maskinoperatøren påfallende skade. For eksempel kan du ikke jobbe på en presse, hvor det plutselig oppstår en sprekk på rammen (ikke gjennomsveiset skjøt). Med utviklingen av kraft kan den sprekke, og operatøren som arbeider manuelt på en spaktype (manuell) presse vil sannsynligvis bli skadet på grunn av et plutselig tap av kontroll.

For større sikkerhet ved bruk, strammes festeforbindelser med løse fester. Delene som arbeidstrykket produseres på, så vel som de bevegelige elementene i maskinen, er dekket med lithol eller fett. Tetningene til glidere og ventiler kontrolleres for brudd og sprekker, om nødvendig erstattes de med nye. Dette gjør det mulig å unngå oljelekkasje. Selve oljen skiftes en gang i året.

Rørkanaler, for eksempel kommunikasjonen til oljesylindertanker, er designet for et driftstrykk på omtrent 400 atmosfærer: de tjener i halvannet år, og på grunn av ståltretthet må de byttes ut.

For å spare penger på å skifte olje, rengjør den fra avleiringer: det manglende volumet kan enkelt fylles på - i henhold til situasjonen. Det anbefales ikke å fylle på hele oljevolumet: hver liter teller, og ny motorolje er ikke billig. Oljen filtreres jevnlig - minst en gang i året. Stålpartikler rengjøres ved hjelp av et rør med magneter: etter en stund fester disse partiklene seg til det.

Ikke start arbeidet med pressen hvis ikke alle arbeidsstykkene som skal bearbeides er tilstede. Batchbehandling av partier av deler setter fart på produksjonsprosessen, gir stor avkastning. Ikke trykk på neste parti med deler uten å fjerne alle de forrige: omstempling kan avvise noen av dem. Generelt, for eventuelle særegenheter ved det kommende arbeidet, bli veiledet av beskrivelsen av pressen. For eksempel er en presse for å klemme ikke egnet for stempling av deler: for dette erstattes glatte avtagbare plater med profilerte.

Kommentaren ble sendt.