Alt du trenger å vite om knust granitt

Granittknust stein er den vanligste typen byggematerialer, den er hentet fra vulkansk stein, som har økt styrke og har en granulær struktur. Skyggen kan være nesten hvilken som helst, alt avhenger av sammensetningen. Naturgranitt er en spesielt slitesterk og hard steintype.

Fordeler og ulemper

Fordeler med granitt.

- Økt styrke og hardhet - denne natursteinen har den høyeste koeffisienten.

- Enkel bearbeiding, da den samhandler godt med ulike vedheftskomponenter.

- Praktisk - egnet for bruk i ulike felt og bransjer.

- Utseende - granittknust stein ser ut som en stein med mange inneslutninger av svarte, grå og hvite farger, en slik spesifikk farge brukes ofte til dekorativt arbeid.

- Lav vannabsorpsjon - denne egenskapen spiller en viktig rolle i konstruksjonen, siden granitt ikke vil deformeres fra fuktighet.

- Frostmotstand.

- Varighet.

Ulemper med granitt.

- I motsetning til knust dolomittstein, hvis hardhet og styrke er identisk med granitt, har den andre en høyere pris. Dette er den største ulempen med materialet.

- En arbeidskrevende produksjonsprosess, ytterligere trinn kreves etter utvinning fra et steinbrudd.

- Miljøvennlighet - granittpukk kan inneholde skadelige komponenter, i motsetning til kalkstein, som har et lavere nivå av radioaktivitet, til tross for at begge bergartene er av naturlig opprinnelse. Når du velger en spesifikk steinsprut, må du se gjennom sertifikatene og velge 1 klasse radioaktivitet, det er bedre å ikke bruke granittsorten i byggingen av boliglokaler.

Ekstraksjonsfunksjoner

I dagligtale brukes vanligvis et slikt uttrykk som "gruvedrift av knust stein" - dette er ikke helt sant, faktisk oppnås knust stein ved en kunstig metode. Bare stein utvinnes - dette er det første råmaterialet. Selve materialet er laget ved hjelp av knuse- og silutstyr.

Selve prosessen består av tre stadier - dette er utvinning av kildematerialet, knusing, sortering.

Raseutvinning

Pukkprodusenter bruker forskjellige råvarer – granitt, marmor, kalkstein osv., avhengig av hva slags produkt du ønsker å få til slutt. Granittknust stein er laget av flere hundre år gammelt vulkansk (vulkansk) materiale - frossen magma. Før du starter arbeidet, forberedes et steinbrudd - det øverste laget av torv med gress fjernes, deretter det øverste laget av jord. Granittblokker utvinnes fra bakken ved hjelp av eksplosjoner og teknologi, om nødvendig deles de i mindre biter.

Produksjonen av pukk kan være målrettet eller biprodukt. Når det produseres på den første måten, vil materialet være av høyere kvalitet og pris. I det andre tilfellet er knust stein et biprodukt som oppnås under utvinning av mineraler eller ved fremstilling av produkter. Uttak av stein kan utføres på fire måter.

- Steinskjæring - denne metoden er den mest kostbare, men samtidig en av de mest effektive. Ved hjelp av steinkappeutstyr sages store blokker av umiddelbart i bruddet. Maskinene er utstyrt med wiresager eller skivesager med diamantspisser. Når du arbeider på denne måten, oppnås klumper av ønsket form og størrelse, mikrosprekker dannes ikke på dem.

- Buroklinova - denne metoden er en av de eldste og nå brukes den ganske sjelden.Her begynner arbeidet med omrisset av blokken, deretter bores brønner langs dette merket. Spesielle knagger legges i dem, ved støt hvor blokken er skilt langs en forhåndsbestemt linje. De hardeste steinene utvinnes vanligvis med denne metoden. Den eneste ulempen med denne teknologien er at den kun er egnet for små steinbiter.

- Burohydrokline Er en avansert boroklinteknologi. Gruvedriften går etter en identisk plan, men stålkiler erstatter de hydrauliske kilene. De fylles med vann, som er under trykk, og ekspanderer jevnt i de borede hullene. Denne metoden kan brukes til å trekke ut biter av steiner av en veldig stor størrelse, på de mest utilgjengelige stedene. En stor fordel med den brune hydro-wedge-teknologien er det fullstendige fraværet av støy og vibrasjoner, slik at strukturen til fjellet bevares så mye som mulig.

- Boring og sprengning (eksplosiv) - denne metoden er den mest populære både ved utvinning av stein og ved utvinning av malm. Det bores også hull i steinen, og det legges sprengstoff i dem. Eksplosjonen bryter av mange steinbiter, de største samles opp og tas med for behandling.

Denne metoden krever større nøyaktighet av beregninger, enhver feil fører til en økning i kostnadene. En stor mengde eksplosiver vil ødelegge steinen, med mangel på eksplosiver, tvert imot, bitene vil vise seg å være for store, de må deles igjen.

Bore- og sprengningsmetoden er den mest økonomiske og samtidig den mest ødeleggende, siden under en eksplosjon gjenstår kun 70 % av fjellet egnet for videre bearbeiding, mens de resterende 30 % går til sikting.

Dele opp

Deretter blir steinbiter lastet inn i lastebiler og fraktet til behandlingspunkter i bunkere. Fra dem sendes materialet til materne (spesielle enheter, takket være hvilke tilførsel av råvarer skjer jevnt). De første dimensjonene til steinene når 50 - 120 centimeter, og størrelsen på det ferdige produktet skal være 0,5 - 12 centimeter. I prosessen med å knuse kan bitene reduseres hundrevis av ganger, så arbeidet foregår vanligvis i 2 - 4 trinn.

Knusing kan være av tre typer - stor (opptil 30 cm), medium (opptil 10 cm), fin (opptil 4 cm). I fabrikker med moderne utstyr foregår knuseprosessen samtidig med sortering. På hvert trinn gjennomgår fjellet en forsortering, når større steiner skilles fra små.

Dermed sendes kun de steinene som må knuses videre inn i utstyret.

For å arbeide med pukk brukes 6 typer pukkutstyr.

- Kjeve - brukes i det første stadiet av knusing. Deres handlingsprinsipp er ikke-sjokkknusing. Utstyret inkluderer to plater (kinn), mellom hvilke biter av granitt er plassert. Så begynner de å nærme seg hverandre, og dermed smuldrer steiner.

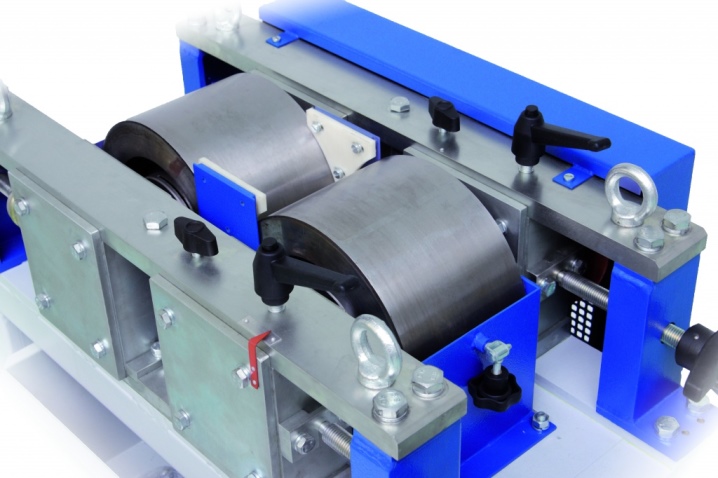

- Rulle - arbeidet foregår etter samme system, som i kjeveknusere, er det bare i stedet for plater bygget spesielle aksler som roterer i forskjellige retninger. Overflaten på skaftene kan være glatt, tannet eller rillet.

- Konisk - brukes til sliping av granitt i små og mellomstore dimensjoner. Utformingen av slike knusere er mer komplisert - i et stasjonært konisk fartøy er det en bevegelig kjegle, hvis topp er rettet oppover. Gjennom en spesiell trakt blir steinene matet inn i kratt, og kjeglen går frem og tilbake, nærmer seg den stasjonære basen, og knuser dermed steinen.

- Roterende - prinsippet for drift av disse knuserne er slagvirkning. Enheten ser ut som et kammer, langs kantene som det er ledeplater, og i midten er det en rotor. Beaters (skulderblader) er festet til den. Granitt som kommer inn i knusemaskinen skjærer inn i slagplatene og inn i hverandre. Driften av roterende utstyr utmerker seg ved et høyt nivå av selektivitet - det vil si at flertallet av granittsteinene er kubeformede (80 - 85%).

- Hammerknusere - utformingen av slike knusere er identisk med den forrige typen, men i stedet for kniver fungerer hammere her. Oftest brukes disse knuserne til myke bergarter.

- Sentrifugal - knuseren er en sentrifuge, der steinen i høy hastighet treffer veggene og mot hverandre. Dette utstyret har lov til å jobbe med granitt opptil 10 centimeter.

Sortering

Etter at steinen har passert knusestadiet, går den inn i sikten vibrerende sikter - sikter. De fikk et slikt navn for den karakteristiske støyen under drift. Sortering kan være slik.

- Foreløpig - her skilles steiner som ikke krever knusing, og substandard, det utføres før knuseprosessen.

- Kontroll - utføres etter knusing. Prosessen skiller granitt, som krever ombehandling.

- Vare - denne typen sortering, pukk passerer før den klargjøres for salg.

Hovedtrekk

- flassende - graden av granittplan, karakteristikken bestemmes av tilstedeværelsen i bergstrukturen av inneslutninger i form av nåler og plater. Vedheften til ulike stoffer vil avhenge av formen på pukksteinen. En lavere flakhetskoeffisient indikerer en høy kvalitet på granitt.

- Styrke - karakteristikken tas i betraktning ved oppføring av samlet bebyggelse. Når pukk komprimeres, vises dens endelige styrke. I henhold til standardene til gjeldende GOST, bør prosentandelen av steiner med en minimumsstyrke ikke være høyere enn 5 enheter.

- Romvekt - karakteristikken bestemmer egenvekten på 1 m3 i naturlig tilstand, det vil si at hulrommene og porene mellom stykkene tas i betraktning. Hvor mye materialet veier avhenger direkte av det. For å finne ut hvor mange tonn pukk i en kube, må du dele 1 tonn (1000 kg) med bulkdensitetskoeffisienten. Mange produsenter pakker pukk i poser med 25, 30, 35, 40, 42, 45, 50, 55, 60 liter. For å finne ut hvor mange sekker med ruiner som er i en kube, kan du bruke spesielle bord. Denne egenskapen bestemmer hvordan produktene skal lagres og transporteres, samt hvor mye sementblanding som kreves under bygging. Jo høyere tetthetskoeffisienten er, jo mindre mørtel er nødvendig.

- Frostmotstand - eiendommen karakteriserer hvor mange avriminger og frysninger pukk tåler. Den er merket med bokstaven "F", og tallet ved siden av indikerer mengden fryse-/tine-repetisjoner - F15, 25, 50, 100, 150, 200, 300, 400.

- Radioaktivitet - tatt i betraktning ved valg av leverandør av produkter. Knust stein er en kilde til stråling, i tillegg kan det samle seg opp. Knust stein er delt inn i 3 kategorier: 1 - mindre enn 370 Bq / kg - for bygging av boliger og ikke-boliglokaler; 2 - 370 - 740 Bq / kg - for veibed og fundamenter til fabrikker; 3 - mer enn 740 Bq / kg - kun tillatt for motorveier.

- Adhesjon - dette er en indikator på hvor tett pukksteinen fester seg til ulike stoffer. Rasens høyeste vedheft er grå.

Typer og merker

Det er fem varianter totalt.

- М1200 - 1400 - høy styrke.

- М800 - 1200 - slitesterk pukk.

- М600 - 800 - middels styrke.

- М300 - 600 - svak styrke.

- M200 - svært svak styrke.

Granittens nyanse avhenger av området der det vulkanske materialet ble utvunnet. Det kan være hvitt, grått, rosa, rødt, etc.

Fargepaletten bestemmes av overfloden av inneslutninger i strukturen til granittsteinen.

På fabrikker blir pukk utsatt for ytterligere bearbeiding.

- Skylling - er nødvendig for å rense materialet fra støv og leire. Behovet for spyling oppstår bare hvis den tillatte hastigheten for tilstedeværelse av leire og støvpartikler overskrides. Vaskeprosessen er ganske arbeidskrevende og kostbar, dessuten er det nødvendig med ytterligere tørking av produktet. Vasket pukk lages sjelden og kun til spesifikke formål.

- Bitumenimpregnering - pukk med denne behandlingen brukes i veibygging, den er dekket med tjære, bitumen eller bitumenmørtel. Prosessen foregår i asfaltblandeutstyr.Bituminøs eller svart knust stein kan ikke lagres i lang tid, siden dens levetid er kort, vanligvis sendes den umiddelbart til arbeidsstedet.

- Farging - slik behandling brukes kun til dekorative formål. Granitt kan beises i fabrikker eller hjemme. Farget pukk produseres kun etter forhåndsbestilling og i små partier. I dette tilfellet er det verdt å huske at selv fargestoffet av høyeste kvalitet vil falme eller begynne å flise over tid.

- Sliping (tumbling) - slik granitt brukes også i dekorative arbeider. Tumbled pukk er et materiale som har gjennomgått mekanisk påkjenning, som et resultat av at skarpe kanter jevnes ut. Behandlingen foregår i en tromletrommel, hvor naturstein, slipemidler og vann legges. På grunn av friksjon mot hverandre og mot slipemidler foregår slipeprosessen.

Tumling er en ganske kostbar prosess, så polert pukk lages kun etter forhåndsbestilling.

Fraksjonsoversikt

En av de viktigste egenskapene til knust stein er dens fraksjonering, den tildeles på utvinningsstadiet, og deretter på stadiet for behandling av granitt. Delt inn i kategorier.

- Fra 0 til 10 mm - ShchPS (knust stein-sandblanding), sammensetningen inneholder komponenter som sand og pukk. I følge GOST har produktene sin egen granulometriske klassifisering, henholdsvis det er flere typer sandknust steinblanding. Ypperlig som dreneringslag, brukt til asfaltering av veier.

- Fra 5 til 10 mm - fin granitt. Produktene utmerker seg ved deres holdbarhet og rimelige priskategori. Den brukes til fremstilling av betongblandinger som brukes i arbeid med massive og tunge gjenstander.

- 5 til 20 mm er to størrelsesgrader blandet sammen. Ideell for å legge grunnlaget for hus.

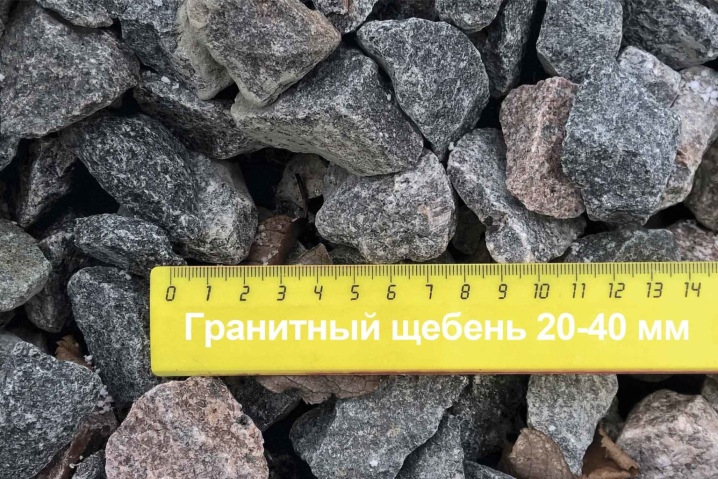

- 20 til 40 mm - Medium Granitt, fant materialet sin hensikt i å fylle grunnlaget for boligbygg, fabrikklokaler, asfaltering, legging av trikkelinjer.

- Fra 40 til 70 mm - høystyrke granittsteiner i stor størrelse. De brukes på byggeplasser av store gjenstander.

- 70 til 120 mm, 150 til 300 mm - Granitt av stor standardstørrelse med uregelmessig form. GOST for denne kategorien er oppført i spesielle tabeller som brukes i bygging av broer og demninger. På grunn av sin økte styrke, brukes den ved legging av steinsprut betongbase.

Frafall

Fraksjon fra 0 til 5 mm eller granittflis - denne kategorien er den minste, den vises som et sekundært eller sidemateriale. Utseendet til skjermingene ligner sand, men med egenskapene til granitt.

Den brukes i arrangementet av gangstier, fortau, parkområder.

applikasjoner

- I konstruksjon - for å lage betong, et dreneringslag, for deling i mindre størrelser, styrking av jorda under fundamentene til bygninger, for utjevning av tomter og tomter.

- I veiarbeid - for skitt, asfalt og jernbane.

- Landforbedring - for stier og stier, inngang til territoriet, jordpakking, dumping av parkeringsområder og idrettsplasser, beskyttelse mot is og is.

- For landskapsdesign - dekorasjon av blomsterbed, bekker, kunstige vannforekomster, gabioner og alpine sklier.

- I produksjon - for belegningsstein og armert betongprodukter, mineralske bulkstoffer.

- Ingeniørarbeid - for broer, demninger og demninger, overganger.

Kommentaren ble sendt.