Funksjoner ved fremstilling av utvidede leirebetongblokker

Produksjon av ekspanderte leirebetongblokker er svært utbredt i disse dager. Men i slik produksjon er det nødvendig å ha spesialutstyr, maskinverktøy og teknologi, nøkkelproporsjoner av materialer. Når de vet hvordan de lager disse blokkene med egne hender, kan folk eliminere mange feil og få et produkt av høy kvalitet.

Nødvendig utstyr

Produksjonen av lette betongblokker begynner alltid med klargjøring av nødvendig utstyr. Hun kan være:

- kjøpt;

- leid eller leaset;

- håndlaget.

Viktig: hjemmelaget utstyr er kun egnet for de enkleste næringene, hovedsakelig for å dekke deres egne behov. I alle mer komplekse tilfeller må du bruke proprietære enheter. Standardsettet med installasjoner inkluderer:

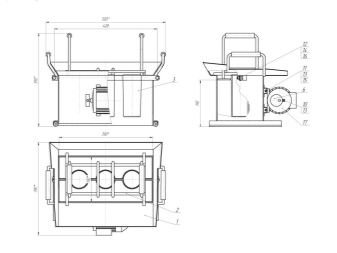

- vibrerende bord (dette er navnet på maskinen for å forberede den innledende utvidede leirmassen);

- betongblander;

- metallpaller (disse vil være former for det ferdige produktet).

Har du ledige midler kan du kjøpe en vibrokompresjonsmaskin. Den erstatter vellykket både formingsdelene og det vibrerende bordet. I tillegg trenger du et forberedt rom. Den er utstyrt med et flatt gulv og et ekstra tørkeområde, adskilt fra hovedproduksjonsstedet.

Bare under disse forholdene kan den optimale produktkvaliteten garanteres.

Vibrasjonsbord kan ha dramatisk forskjellige ytelser. Eksternt lignende enheter er i stand til å produsere ofte fra 70 til 120 produksjonsenheter per time. For innenlandsbruk og til og med for små byggefirmaer er enheter som utgjør opptil 20 blokker i timen ganske nok. Det er verdt å merke seg at i de to siste tilfellene, i stedet for å kjøpe en ferdig maskin, lager de ofte en "verpehøne", det vil si en enhet som inneholder:

- en støpeboks med fjernet bunn;

- side vibrasjon enhet;

- håndtak for demontering av matrisen.

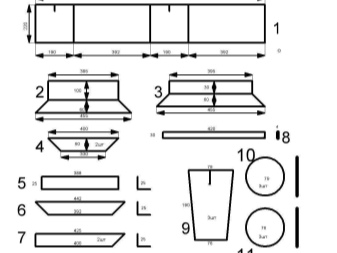

Selve matrisen er laget av metallplate med en tykkelse på 0,3-0,5 cm.Et arbeidsstykke kuttes fra et slikt ark med en reserve på 50 mm, som er nødvendig for tampeprosessen. Viktig: sveisene plasseres på utsiden slik at de ikke forstyrrer den normale geometrien til blokkene.

Du kan øke stabiliteten til en hjemmelaget enhet ved å sveise en stripe som er laget av et ikke-tykt profilrør. Omkretsen er vanligvis dekket med gummiplater, og motorene til gamle vaskemaskiner med forskjøvede tyngdepunkter brukes som en vibrasjonskilde.

I en profesjonell solid versjon brukes betongblandere med en kapasitet på minst 125 liter. De gir nødvendigvis kraftige blader. Et merkede vibrerende bord med ikke-avtakbare former er dyrere, men det er enklere å betjene enn et sammenleggbart design. Uten vanskeligheter kan alle operasjoner på slikt utstyr være nesten fullstendig automatisert.

Også på seriøse fabrikker kjøper de nødvendigvis seriestøpte paller og bruker titusenvis av rubler på settet sitt for et komplett produksjonsutstyr - men disse kostnadene betaler seg raskt.

Materialproporsjoner

Oftest, for produksjon av utvidet leirebetong, blander de:

- 1 andel sement;

- 2 deler sand;

- 3 deler ekspandert leire.

Men dette er bare retningslinjer. Fagfolk vet at delforhold kan variere betydelig.I dette tilfellet styres de av formålet med å bruke blandingen og hvor sterkt det ferdige produktet skal være. Oftest blir Portland-sement tatt for arbeid ikke verre enn M400-merket. Tilsetning av mer sement gjør at ferdigvarene kan gjøres sterkere, men en viss teknologisk balanse må fortsatt overholdes.

Jo høyere karakter, jo mindre sement kreves for å oppnå en viss styrke. Derfor prøver de alltid å ta Portlandsement av høyeste kvalitet for å få lettest mulig blokker.

I tillegg til å observere de formelle proporsjonene, bør du være oppmerksom på kvaliteten på vannet som brukes. Den må ha en pH over 4; ikke bruk sjøvann. Oftest er de begrenset til vann som er egnet for drikkebehov. Vanlig teknisk, dessverre, kan ikke oppfylle de nødvendige kravene.

Kvartssand og utvidet leire brukes til å fylle blandingen. Jo mer utvidet leire, jo bedre vil den ferdige blokken holde på varmen og beskytte mot fremmede lyder. Det er nødvendig å ta hensyn til forskjellen mellom grus og knust utvidet leire.

Alle fraksjoner av dette mineralet med partikler mindre enn 0,5 cm er klassifisert som sand. Dens tilstedeværelse i blandingen er ikke en ulempe i seg selv, men er strengt normalisert av standarden.

Produksjonsteknologi

Forberedelse

Før du lager claydite-betongblokker med egne hender hjemme, bør du skape optimale forhold for produksjon. Rommet velges tilsvarende størrelsen på maskinene (under hensyntagen til nødvendige passasjer, kommunikasjon og andre områder).

For slutttørking er en baldakin utstyrt i friluft på forhånd. Størrelsen på kalesjen og plasseringen avgjøres selvfølgelig umiddelbart, med fokus på produksjonsbehov. Først når alt er forberedt, installert og konfigurert, kan du starte hoveddelen av arbeidet.

Blanding av komponenter

Start med å utarbeide en løsning. Blanderen fylles med sement og litt vann helles i den. Hvilken bestemmes av teknologene selv. Alt dette eltes i noen minutter til fullstendig homogenitet er oppnådd. Bare i dette øyeblikket kan du introdusere utvidet leire og sand i porsjoner, og på slutten - hell i resten av vannet; en høykvalitetsløsning skal være tykk, men beholde en viss plastisitet.

Støpeprosess

Det er umulig å overføre den tilberedte blandingen direkte inn i formene. Det helles først i det medfølgende karet. Først da, ved hjelp av rene bøttespader, kastes de utvidede leirebetongemnene i former. Disse beholderne skal i seg selv ligge på et vibrasjonsbord eller monteres på en maskin med vibrasjonsdrev. Tidligere må formenes vegger belegges med teknisk olje (working off) for å lette fjerningen av blokkene.

Fin sand helles på gulvet. Det lar deg utelukke vedheft av støpt eller spredt betong. Fyllingen av skjemaene med løsningen skal utføres jevnt, i små porsjoner. Når dette er oppnådd, startes vibrasjonsapparatet umiddelbart.

Syklusen gjentas umiddelbart til volumet når 100 %. Etter behov presses emnene ned med et metalllokk ovenfra og oppbevares i minst 24 timer.

Tørking

Når dagen går, trengs blokkene:

- trekke ut;

- spre seg på et uteområde mens du opprettholder et gap på 0,2-0,3 cm;

- tørk til standardmerkeegenskapene er nådd i 28 dager;

- på vanlige metallpaller - snu blokkene under hele prosessen (det er ikke noe slikt behov på en trepall).

Men på hvert trinn kan det være noen finesser og nyanser som fortjener en detaljert analyse. Så hvis utvidet leirebetong er nødvendig så tørr som mulig, erstattes vann med "Peskobeton" og andre spesielle blandinger. Materialherding selv ved bruk av vibrerende presse vil ta 1 dag.

For selvforberedelse av ekspanderte leirebetongblokker på en håndverksmessig måte, tar de:

- 8 deler utvidet leirgrus;

- 2 deler raffinert fin sand;

- 225 liter vann for hver kubikkmeter av den resulterende blandingen;

- 3 flere deler av sand for å forberede det ytre teksturerte laget av produkter;

- vaskepulver (for å forbedre materialets plastkvaliteter).

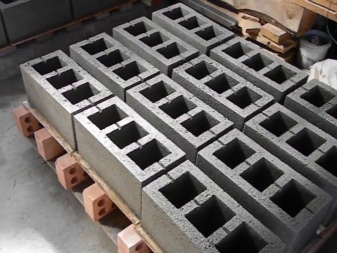

Støping av ekspandert leirebetong hjemme utføres ved hjelp av halvdeler av planker i form av bokstaven G. Tykkelsen på treet bør ikke være mer enn 2 cm. Oftest, i slike tilfeller, produseres de mest populære blokkene som veier 16 kg, dimensjoner 39x19x14 og 19x19x14 cm. På seriøse produksjonslinjer kan selvfølgelig størrelsene være mye mer varierte.

Viktig: det er absolutt umulig å overskride den angitte mengden sand. Dette kan føre til irreversibel forringelse av kvaliteten på produktet. Håndverkskomprimering av blokker gjøres med en ren trekloss. Samtidig overvåkes prosessen med dannelse av "sementmelk" visuelt. For å hindre at blokkene mister fuktighet raskt og ukontrollert under tørkeprosessen, må de dekkes med polyetylen.

Funksjoner ved fremstilling av utvidede leirebetongblokker, se videoen nedenfor.

Kommentaren ble sendt.