Laserskjært plexiglass

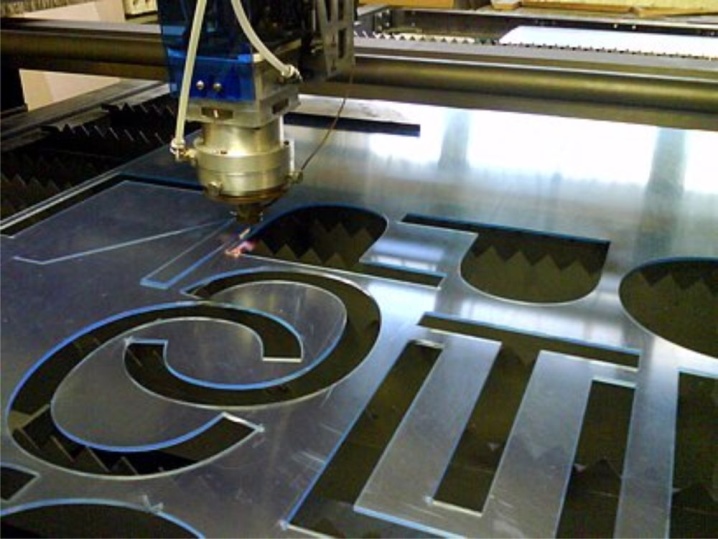

Laserteknologi har erstattet sirkelsager, fresemaskiner eller manuelt arbeid. De forenklet selve prosessen og minimerte muligheten for skade på plexiglasset. Ved hjelp av en laser ble det mulig å kutte ut modeller med en kompleks kontur av selv de minste størrelsene.

Fordeler og ulemper

Arbeid med akryllaserteknologi har mange fordeler:

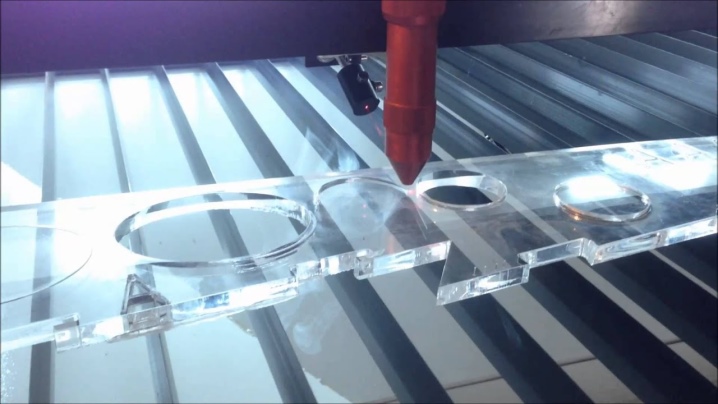

- pene og klare kanter;

- ingen deformasjon;

- laserskjæring av pleksiglass eliminerer risikoen for utilsiktet skade, noe som er viktig ved fremstilling av komplekse strukturer som krever etterfølgende montering;

- kantene på de kuttede delene krever ikke ytterligere behandling, de har polerte kanter;

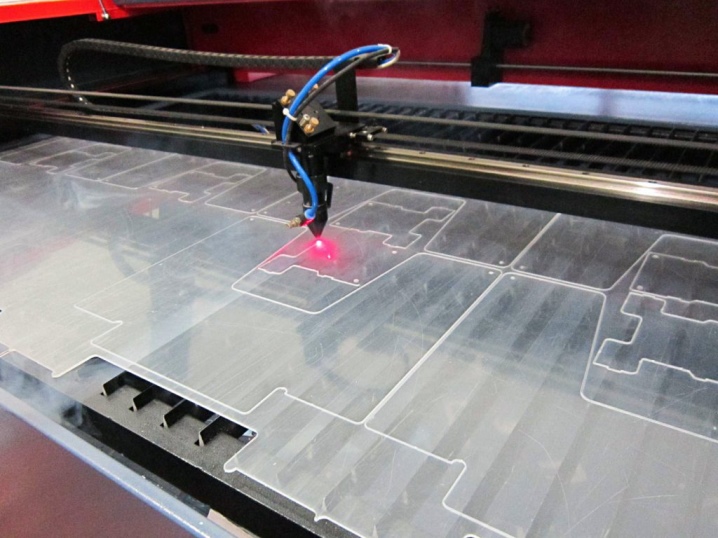

- arbeid med en laser lar deg spare betydelig på materiale - med denne teknologien ble det mulig å ordne deler mer kompakt, noe som betyr mindre avfall;

- ved hjelp av en lasermaskin ble det mulig å kutte ut detaljer av de mest intrikate formene, noe som er helt umulig å oppnå med en sag eller en ruter, dette lar deg løse designprosjekter av varierende kompleksitet;

- slike maskiner gjør det mulig å jobbe med store volumer;

- laserteknologi sparer betydelig tid for prosjektet på grunn av fraværet av behovet for etterfølgende behandling av seksjonene; når du skjærer plexiglass med en mekanisk metode, kan slik behandling ikke unngås;

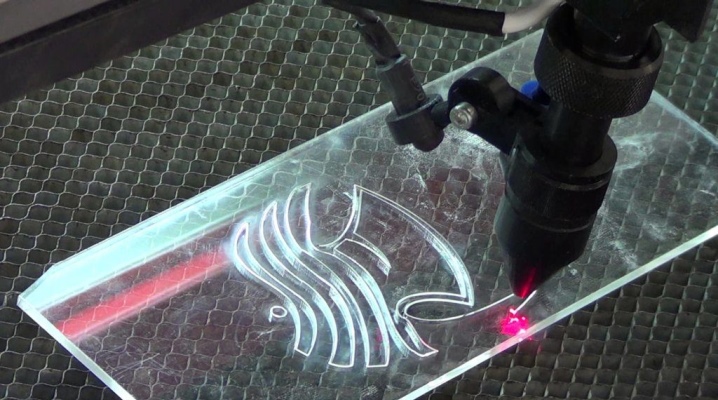

- laseren brukes ikke bare til å kutte akryl, men også til gravering, noe som gjør det mulig å utvide utvalget av produsentens tjenester;

- kostnaden for å kutte denne typen er lavere enn mekanisk kutting, spesielt når det kommer til deler av enkle former;

- teknologien utmerker seg ved høy produktivitet og kostnadsreduksjon, siden kutteprosessen foregår uten menneskelig innblanding.

Effektiviteten av å kutte plexiglass på denne måten er hevet over tvil og blir mer og mer populær.

Ulempene inkluderer den høye indre spenningen som er igjen i akrylen.

Hvordan gjøre det?

Å kutte plexiglass hjemme gjøres på flere måter. Håndverkere bruker en stikksag, en baufil for metall, en kvern med en tretannsskive, nikromtråd. I tillegg, produsenter tilbyr spesielle kniver for kutting av plexiglass. Til tross for de mange tilgjengelige alternativene, er laserskjæring den mest avanserte metoden. Slikt utstyr lar deg lage komplekse og originale konturer.

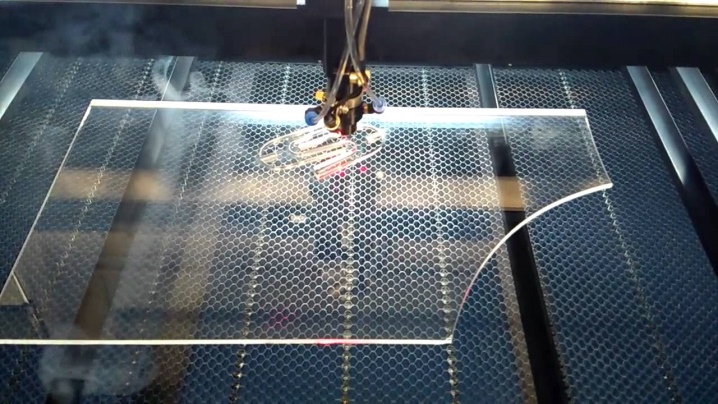

Kvaliteten og hastigheten på behandlingen avhenger av bjelkens kraft, og arkmatingen påvirker kantens glans.

Matehastigheten avhenger av tykkelsen på materialet - jo tykkere det er, desto tregere mating, og omvendt. Kvaliteten på kanten påvirkes av riktigheten av matehastigheten. Hvis hastigheten er for lav, vil snittet bli matt, hvis det er for høyt, vil kanten ha riller og en stripete effekt. Nøyaktig fokusering av laseren er av stor betydning - den må strengt tatt samsvare med senterlinjen til arktykkelsen. Etter bearbeiding har organisk glass gjennomsiktige kanter med skarpe hjørner.

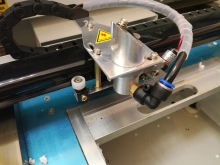

Hele prosessen med å kutte plexiglass styres av et dataprogram som styrer bevegelsen til laserenheten. Om ønskelig kan du programmere den dekorative finishen til den organiske glassoverflaten, gravering, som gir den en matt finish. Et ark med materiale legges på arbeidsflaten, om nødvendig er det festet, selv om det ikke er noe spesielt behov for dette, siden det ikke er utsatt for mekanisk stress.

De nødvendige endringene og oppgavene introduseres i dataprogrammet: antall elementer, deres form og størrelse.

En spesiell fordel er at programmet selv bestemmer det optimale arrangementet av delene.

Etter å ha fullført den nødvendige algoritmen, aktiveres laseren. Mange håndverkere lager sine egne lasermaskiner for hjemmearbeid.

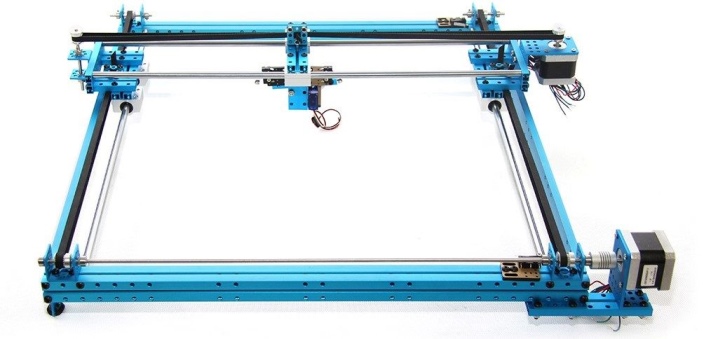

For å sette sammen en lasermaskin med egne hender, trenger du et sett med komponenter som lar deg få et verktøy av høy kvalitet:

- laserpistol - for å konvertere strålen;

- en vogn hvis jevne bevegelse vil gi de ønskede resultatene;

- mange lager guider fra improviserte midler, men i alle fall må de dekke arbeidsflaten;

- motorer, releer, registerremmer, lagre;

- programvare som det er mulig å legge inn nødvendige data, tegninger eller mønstre med;

- en elektronisk strømforsyningsenhet som er ansvarlig for å utføre kommandoer;

- under drift er utseendet til skadelige forbrenningsprodukter uunngåelig, hvis utstrømning må sikres; for dette må det etableres et ventilasjonssystem.

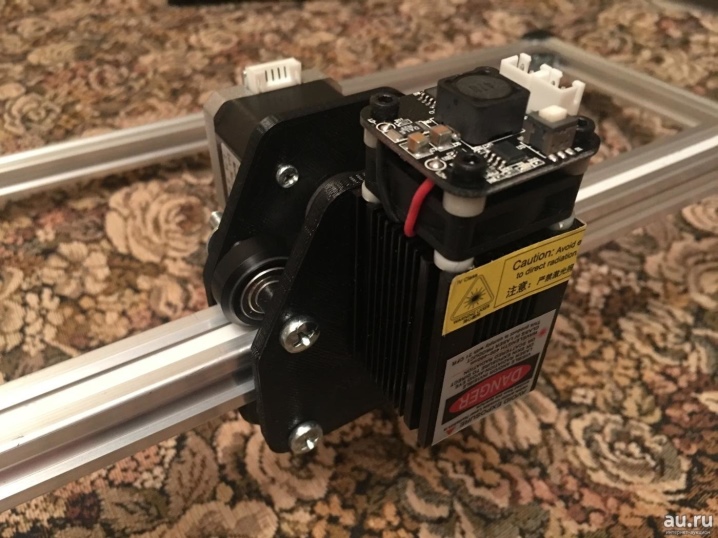

Det første trinnet er forberedelsen og innsamlingen av de nødvendige komponentene, inkludert nødvendige tegninger. Du kan lage dem selv eller bruke Internett-tjenestene, hvor det er mye nyttig informasjon og ferdige tegninger. For hjemmebruk velges ofte Arduino.

Brettet til kontrollsystemet kan kjøpes ferdig eller satt sammen på basis av mikrokretser.

Vogner, som mange andre sammenstillinger, kan 3D-printes. Det brukes aluminiumsprofiler, da de er lette og ikke vil tynge strukturen. Når du monterer rammen, er det bedre å ikke stramme festene tett, det ville være mest riktig å gjøre dette etter at alle stadier av arbeidet er fullført.

Etter å ha satt sammen alle enhetene til vognen, kontrolleres glattheten av bevegelsen. Deretter løsnes hjørnene på rammen for å avlaste belastningen som har oppstått ved mulige forvrengninger, og strammet til igjen. Glattheten i bevegelsen og fraværet av tilbakeslag kontrolleres igjen.

Neste trinn i arbeidet er den elektroniske delen. En velprøvd blå laser med en bølgelengde på 445nM og en effekt på 2W, komplett med en driver. Alle ledningsforbindelser er loddet og krympepakket. Installasjon av grensebrytere sikrer komfortabel drift.

Kroppen til en lasermaskin kan være laget av sponplater, kryssfiner og så videre. Hvis det ikke er mulig å lage det selv, kan du bestille det på en møbelfabrikk.

Hvordan unngå feil?

For å unngå feil når du skjærer organisk glass med laserskjæring, bør det huskes at denne metoden er veldig forskjellig fra den mekaniske. Laserstrålen kutter ikke plast - der den berører overflaten, fordamper molekylene i materialet ganske enkelt.

Gitt denne egenskapen, bør delene under kutting ikke komme i kontakt med hverandre, ellers kan kantene bli skadet.

For å lage et produkt av enhver kompleksitet, introduseres en modell i vektorformat i programmet. De nødvendige parameterne for temperatur og bjelketykkelse settes hvis maskinmodellen ikke sørger for et uavhengig valg av innstillinger. Automatisering vil fordele plasseringen av elementene på ett eller flere plater av plexiglass. Tillatt tykkelse er 25 mm.

Arbeid med en lasermaskin krever ytterste presisjon under programmering, ellers kan en høy prosentandel av skrap oppnås ved utgangen.

Dette vil inkludere vridning, smeltende kanter eller grove kutt. I noen tilfeller brukes en poleringsmodus for å oppnå et speilsnitt, som tar dobbelt så lang tid og øker kostnadene for produktet.

Se videoen for fordelene med laserskjæring.

Kommentaren ble sendt.