Valget av installasjon og produksjon av skumblokker hjemme

Skumbetong er et veldig populært materiale for lavbygg. I tillegg til industriell produksjon, er den også laget uavhengig. Utgivelsen av blokker av forskjellige typer kan være en lønnsom virksomhet. Imidlertid har produksjonen av skumblokker hjemme en rekke funksjoner. Før du kjøper den nødvendige enheten, må du ha en ide om egenskapene til selve materialet, riktig valg av relaterte verktøy, samt forbruket av blandingene som brukes.

Materialegenskaper

Skumblokker er laget av mørtel, som inkluderer:

- sand;

- Portland sement;

- skummiddel (skumkonsentrat);

- vann.

Samtidig kan bulktettheten til skumbetong være forskjellig. Faktisk er det betong med en cellulær struktur. Den er dannet av en masse lukkede luftbobler. Denne funksjonen bestemmer den lave tettheten, så vel som den termiske ledningsevnen til materialet. Ved forskjellige tettheter kan skumblokker brukes som varmeisolerende, strukturelle varmeisolerende og strukturelle materialer med lav varmeledningsevne.

Som regel er det av merket av skumbetong at nivået på dens tetthet bestemmes. Jo lavere den er, jo mindre blanding ble brukt til å lage materialet. Dette faktum gjenspeiles i kostprisen (skumbetong er billigere enn betong). Men med en relativt lav tetthet anses det som et fordelaktig materiale for konstruksjon av skillevegger inne i huset.

Skumblokken er enkel å behandle, den kan kuttes med en typisk baufil. I tillegg faller den ikke sammen når spiker slås inn i den. I arbeid ligner det tre, i form er det et rektangel. Blokker kan ha forskjellige størrelser: fra standardelementer til veldig store.

Hjemmelaget skumbetong har dimensjonene som bestemmes av formen på den kjøpte enheten.

Fordeler og ulemper

Skumbetong har mange fordeler, takket være at det er etterspurt i byggebransjen. Dette materialet endrer praktisk talt ikke dets kvalitet og ytelsesegenskaper over tid, det er ikke utsatt for aldring. Miljøvennlighet gjør det ufarlig for helsen til produsenten, byggherrer og husholdninger. Den avgir ikke giftige stoffer i luften, den anses som holdbar og pålitelig, og garanterer god varmeisolasjon.

I tillegg har den høye lydisolerende egenskaper, lar deg redusere støynivået, noe som er viktig for en moderne person. Skumblokken er inert mot brann. Den er i stand til å stabilisere temperaturbakgrunnen innendørs, er enkel å installere, og har også høy produksjonslønnsomhet. På grunn av den lave vekten skaper den ikke en kolossal belastning som betong. Dette lar deg redusere kostnadene når du installerer fundamentet.

Men sammen med fordelene har skumbetong også ulemper. For eksempel, til tross for at det anses som holdbart, taper det til betong og armert betong. Andre nyanser inkluderer det faktum at skumblokken ikke fungerer i bøying. Det er også ustabilt overfor fuktighet, siden det er i stand til å absorbere det fra miljøet.

Uansett om materialet produseres i produksjon eller hjemme, vil det krympe.

Utstyr og verktøy

Når du lager skumblokker hjemme du kan trenge følgende utstyr og tilbehør:

- mater for sement og sand;

- skumgenerator med en kapasitet på minst 200 l / min;

- baro installasjon;

- brukt vanndispenser;

- vibrerende skjerm (råvaresikter);

- ferdigblanding utløpsslange;

- kompressor;

- betongblander med et volum på minst 250 liter;

- spesielle former for blokker eller en kuttemaskin.

Det vil ikke være vanskelig å kjøpe nødvendig utstyr for produksjon av byggematerialer hjemme i dag. Hvis ønskelig, kan du kjøpe ikke bare en komplett produksjonslinje, men også dens individuelle komponenter. Det er verdt å vurdere at utstyr for produksjon av skumblokker hjemme ikke bare er stasjonært, men også bærbart. Linjen kan være transportør eller automatisert. Disse faktorene bestemmer kostnadene for det kjøpte utstyret.

I hjertet av ethvert sett med utstyr er en skumgenerator. En slik enhet per dag kan gi frigjøring av omtrent 100-110 kubikkmeter materiale. Et karakteristisk trekk ved stasjonære linjer er deres høye produktivitet sammen med utmerket kvalitet og lave kostnader. Tatt i betraktning at et slikt sett vil koste omtrent 1,5 millioner rubler, setter dette spørsmålstegn ved kjøpet.

Et mobilt skumbetonganlegg krever ikke kjøp av en dyr skumgenerator, noe som gjør den etterspurt i byggemarkedet. Men sammen med dette kan den ikke skryte av høy ytelse. Som regel brukes en baro-installasjon i dette tilfellet, men med all sin kraft er den ikke i stand til å produsere mer enn 40-45 kubikkmeter ferdig materiale per dag.

I dette tilfellet lages ofte ferdige blokker med et høyt forbruk av skummende midler.

Deres styrke er dårligere enn analoger opprettet på stasjonære linjer. Prisen på et komplett sett for hjemmeproduksjon kan variere fra 50 til 300 tusen rubler. Samtidig har høyeffektutstyr som regel høye kostnader. For eksempel kan et sett til 300 000 rubler gi omtrent 72 kubikkmeter skumbetong per dag.

En automatisk linje trenger store områder, noe som ofte er problematisk, fordi det ikke ble gitt i utgangspunktet. Vanligvis krever slike linjer opprettelse av binger for sement, vann, sand, samt tilsetningsstoffer med automatisk dosering. I tillegg må du tenke på områdene for tørking av skumbetong, helle den i former, samt installasjon for kutting. Dette utstyret er i stand til å produsere i gjennomsnitt omtrent 80-100 kubikkmeter materiale per dag, men ikke alle har råd til denne luksusen, fordi settet vil koste fra 1,5 til 3 millioner rubler.

Når det i startfasen ikke er nok penger, kjøper de brukt utstyr. Men i dette tilfellet bør du være forberedt på at noen deler kan trenge å skiftes raskt nok.

I tillegg må du forstå at utstyret som var i drift kan forårsake den dårlige kvaliteten på den ferdige skumbetongen.

Formene som kjøpes for skumbetong kan være forskjellige. I dag er de laget av stål, kryssfiner og plast. Kapasiteten til produktene er forskjellig, for eksempel kan du kjøpe plastformer med dimensjoner 390x190x288 mm, kryssfineralternativer med dimensjoner 588x300x188 mm, stålmotstykker med dimensjoner 600x300x200 mm. Når du kjøper dem, er det viktig å ta hensyn til strengheten til geometrien, siden kvaliteten på det ferdige materialet vil avhenge direkte av dette. Selv det minste brudd på symmetri er uakseptabelt.

Når du velger former for støping av skumbetongmasse, bør du være oppmerksom på materialet til fremstillingen deres. Med tanke på at forskalingen kan kombineres, er dette spesielt viktig. For eksempel, hvis selgeren bemerker at metallversjonen med kraftige plastinnsatser tåler selv de høyeste temperaturene, bør du ikke stole blindt på dette.

Faktum er at slike former faktisk er kortvarige. I prosessen med tørking og herding av skumbetongmassen vil en stor mengde varme frigjøres.

Plast, uansett hvor høy kvalitet det er, reagerer på en temperaturøkning.

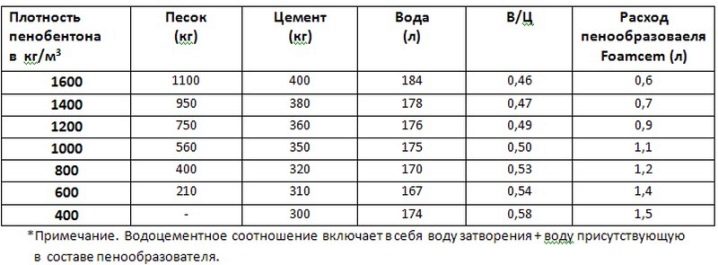

Forbruk og proporsjoner av blandingen

Andelene av ingrediensene i produksjonen av skumbetong er som følger: for 320 kg sement (for eksempel M500-merket), 420 kg sand, 45 liter vann for å oppnå skum og 120 liter vann for løsningen tatt. Når det gjelder skummende middel, avhenger forbruket av et spesifikt merke. Vanligvis, for et slikt volum, brukes det i området 1,2-1,5 kg. Vann til produksjon kan tas ikke bare fra springvann, teknisk vann med moderat hardhet er også egnet.

Oppskriften og proporsjonene avhenger direkte av tettheten til skumbetongen, som må oppnås til slutt. For eksempel, hvis du trenger bulktettheten til D 600 skumblokker, ta 210 kg sand, 310 kg sement, 110 liter vann for løsningen og 54 liter for å fortynne skummet. I tillegg er 1,3 kg skumkonsentrat og 715 liter skum byggesteinene. Ved blanding av hele mengden komponenter oppnås en våt masse på 685 kg.

Når en høy tetthet er nødvendig (for eksempel 1000 kg per m3), er luftbetongmasse laget av 590 kg sand, 350 kg sement, 120 liter vann i løsning, 42 liter - i skum. For en slik oppskrift brukes ikke mer enn 1 kg skumkonsentrat og 560 liter skum. Som et resultat, i sistnevnte tilfelle, vil massen av råvarer for produksjon av skumblokker være 1103 kg.

Det er viktig å overvåke homogeniteten til det resulterende skummet og løsningen. Dette vil øke kvalitetsegenskapene til det ferdige materialet. Når du velger ønsket oppskrift, bør det tas i betraktning at i henhold til gjeldende GOST bør krympingen av det ferdige materialet ikke overstige 3 mm per 1 kvm. m.

Hvordan gjøre det?

Produksjonen av skumblokker hjemme utføres på to måter: støping og saging. Den klassiske gjør-det-selv-produksjonsteknologien innebærer bruk av spesielle kassett-type former med flyttbare skillevegger og sider for å dele den totale kapasiteten i separate seksjoner av samme størrelse. I slike former tørker og herder løsningen, hvoretter den ferdige skumbetongen fjernes. Den største fordelen med denne metoden for å produsere byggemateriale er det faktum at den monolittiske blokken ikke trenger å kuttes.

Dette eliminerer behovet for å kjøpe en sagmaskin, noe som reduserer utstyrskostnadene. Imidlertid er det formen som kan forårsake brudd på streng geometri. Etter herding vil ikke alle elementene som helles i formen være helt jevne, selv når du kjøper en dyr armatur. Ekteskap vil være i alle fall, og dette er en ekstra utgift for blandingen som brukes.

For å forhindre ødeleggelse av skumblokker, er det nødvendig å bruke et spesielt smøremiddel som brytes ned i friluft i løpet av flere dager.

Slike stoffer er ikke billige, men hvis de ikke brukes, kan dette forårsake spon eller sprekkdannelse av skumblokker.

Oftest brukes sagteknologi i hjemmeproduksjon. I dette tilfellet helles først en stor form, som deretter kuttes i separate elementer av en gitt størrelse. For denne metoden kjøpes en sagmaskin. Selv om det vil kreve noen økonomiske investeringer, vil lønnsomheten øke. Fordelene med denne metoden er den strenge geometrien til hvert element, samt å minimere dannelsen av flis ved kantene av skumblokkene.

Imidlertid kan denne teknikken treffe lommeboken godt, siden spesialutstyr er nødvendig for å produsere små emner, og det er dyrt. I tillegg øker tiden det tar å produsere materialet å kutte den monolittiske platen i små biter.

Skjæremaskinen kommer i to varianter. I det første tilfellet er dette en enhet hvor det monolittiske materialet kuttes umiddelbart etter at det har herdet (deformert). Dette er praktisk ved at du ikke trenger å overføre hele brettet til sagmaskinen, og dermed redusere arbeidskostnader og tid. Skumblokker kuttes ved hjelp av spesielle strenger preget av høy skjærenøyaktighet.

Ulempene med disse skjæreelementene er deres skjørhet, samt en anstendig kostnad.

Den andre typen skjæreutstyr krever overføring av en skumbetongmonolit for kutting. I dette tilfellet må det kuttes med skiveblader. I motsetning til strenger er slike kniver holdbare, og enhetene i seg selv er økonomiske å vedlikeholde. Men å overføre skumbetongplater til dem, for å si det mildt, er upraktisk og plagsomt.

Herding av skumblokker kan utføres på to måter: naturlig og autoklav. Samtidig har elementene tørket ved den andre metoden de beste kvalitetsegenskapene. Så det er mulig å skape de mest gunstige forholdene for å få et godt byggemateriale. Prisen på slikt utstyr treffer imidlertid lommen betydelig, derfor, når det produseres i små volumer, kjøpes det ikke.

Selvtørkende skumbetong tørker bedre om sommeren. Som regel, hvis temperaturen i rommet er under null under tørking, må du dekke forskalingen eller tenke på opprettelsen av spesielle kammer for damping av skumblokker. I det første tilfellet brukes vanligvis polyetylen eller industriell vatt. I det andre er det avsatt et rom inne i produksjonsverkstedet for disse behovene.

I et slikt rom opprettes et spesielt temperaturregime, som tar hensyn til nødvendig fuktighet for jevn og korrekt herding av blokkene. Ofte brukes dampgeneratorer til disse formålene, og prøver dermed å automatisere arbeidsprosessen. Når det ikke er ekstra penger, men du ikke vil øke tørketiden til skumblokker, tyr de til forskjellige budsjettalternativer for å løse dette problemet. Noen legger bøtter med vann i kammeret, i et annet tilfelle blir kommunikasjon med gassoppvarming utført i det.

De som ikke er fornøyd med disse løsningene, omslutter en viss del av produksjonshallen med alt tilgjengelig materiale som er kjent for en akseptabel pris. For eksempel brukes gamle murstein, profilerte ark eller til og med de samme skumblokkene som gjerde. Når du damper kammeret med gass, er det nødvendig å ta hensyn til optimaliteten til den valgte modusen. Ideelt sett bør luftfuktigheten i rommet ikke være mindre enn 65%. Men hvis produksjonen ikke sørger for kjøp av spesialutstyr i form av et varme- og fuktighetskammer, kan dette påvirke sertifiseringen av det ferdige materialet.

Produksjonsteknologi

Standardteknologien for å lage skumbetongblokker hjemme består av flere operasjoner.

- Til å begynne med tilberedes et skumkonsentrat i en separat beholder. Deretter kombineres det med vann og sendes til en dampgenerator. Hvis det til disposisjon for uavhengig produksjon er en kavitasjonsenhet som skummer innholdet ved hjelp av ultralyd, hoppes dette stadiet over.

- Det neste trinnet er å lage en blanding for skumbetong. For dette plasseres de nødvendige komponentene i blandingen og spesielle tilsetningsstoffer i blandekammeret. Etter det fylles kammeret med det tidligere tilberedte skummet. I henhold til teknologiens regler skjer blanding i kammeret i løpet av få minutter.

- Hvis en kavitasjonsenhet brukes i produksjonen, innledningsvis plasseres et skummiddel i kammeret for blanding... I dette tilfellet plasseres de resterende komponentene i arbeidsløsningen senere. I dette tilfellet bør røretiden ikke overstige 0,5 minutter. På dette stadiet er løsningen klar for helling.

- Etter omrøring helles sammensetningen i de eksisterende formene. For å forhindre at massen fester seg til overflaten av utstyret, er kontaktstedene forhåndssmurt med maskinolje eller en spesiell smørevæske. Det er ønskelig at temperaturen i rommet under størkning og herding av sammensetningen er minst +20 grader ° C. Etter ca. 8-10 timer vil skumbetong få en fjerdedel av sin styrke.

Dette er den beste tiden å kutte den, med tanke på de nødvendige dimensjonene, samt emballasje. Elementene får endelig styrke etter 28 dager fra produksjonsøyeblikket. Tempereringsstyrke anses å være en tredjedel av den spesifiserte.

Produktet kan selges på to dager.

Hva bør man vurdere?

Noen ganger kan det virke som om det er mye lettere å uavhengig produsere utstyr for produksjon av skumblokker, ved å bruke grunnleggende kunnskap, kraftberegning og tegninger, som i dag ikke vil være vanskelig å finne på Internett. Imidlertid er det faktisk verdt å vurdere: produksjon av skumbetong i et minianlegg i hjemmet tillater ikke unøyaktigheter, siden fordelene avhenger av det. Du må forstå at i ekstreme tilfeller vil fabrikkproduktet ikke være vanskelig å selge i fremtiden som unødvendig, mens hjemmelagde produkter forblir uavhentede.

For produksjon av skumblokker brukes Portland-sement av merket M 500. For å forbedre kvalitetsegenskapene til ferdige elementer, legges det til forskjellige tilsetningsstoffer. For eksempel, ved å bruke "Bio NM"-modifikatoren, kan du forbedre frostbestandigheten til skumblokker. På grunn av tilsetningsstoffene "Bio-Lux" og Laston, er det mulig å øke konsentrasjonen av luft i materialets struktur.

For at det ferdige materialet skal ha utmerkede varmeisolasjonsegenskaper, må et skummiddel av industriell type kjøpes for fremstillingen. Uansett hvor mye du ønsker å spare penger og lage det selv, vil det ikke ha varmeretensjonshastigheter som ligner alternativet som er laget i produksjon.

Det er også viktig at råvarer av høy kvalitet er grunnlaget for en høykvalitets skumblokk.

Du kan finne ut instruksjoner for å lage skumblokker hjemme ved å se videoen nedenfor.

Kommentaren ble sendt.