Hva er polyetylenpellets og hvor brukes det?

I vår artikkel vil vi fortelle deg om egenskapene til granulær polyetylen og omfanget av dets bruk. La oss dvele mer detaljert på metodene for produksjon og resirkulering.

Egendommer

Granulering er det siste trinnet i ethvert teknologisk stadium i produksjonen av etylenpolymerer. Det overveldende flertallet av all polyetylen produseres i form av granuler, det vil si faste partikler av visse dimensjoner.

Granuleringsteknikken hjelper til med å løse tre problemer på en gang:

- etterbehandling av polymerer - fjerning av rester av tilsetningsstoffer og kjemiske løsningsmidler, forbedring av materialets mekaniske egenskaper, avgassing, samt homogenisering;

- gi produktets ytelsesegenskaper, nødvendig for en mer rasjonell bruk av polyetylen i produksjonen av plastprodukter;

- oppretting av materialer med alle typer tilsetningsstoffer i stand til endre parametrene for kjemisk stabilitet, tetthet, optiske og dielektriske egenskaper til polyetylen.

Polyetylen i form av granulat har betydelige fordeler sammenlignet med flak og pulver.

- Reduksjon av volum med halvparten (tettheten av bulkpolyetylen i pulverform og granulær form er henholdsvis 0,20-0,25 g / kubikk cm og 0,5-0,6 g / kubikk cm). Dette lar deg redusere kostnadene ved lagring, bevegelse og pakking av produktet betydelig.

- Høy flytbarhet - bruk av granulat skaper ingen problemer under pakking, samt transport. Plastgranulat fester seg ikke til utstyrets vegger, samles ikke i nodene til transportmekanismer, elektrifiserer ikke og danner ikke "døde soner" som forårsaker ustabilitet i produksjonsprosesser og nedleggelse av teknologisk utstyr.

- Minimerer tap av presentasjon - polyetylengranulat helles ut av beholdere og lastemekanismer i sin helhet.

- Lav følsomhet for fotoaldring og ødeleggelse... Redusere støvdannelse under produksjon til null og som et resultat forbedre arbeidsforholdene.

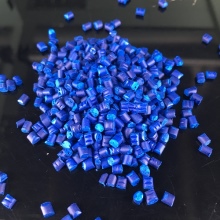

Etter tørking og alle tester for samsvar med produktkvalitetskrav, pakkes granulær polyetylen i 25 kg poser og merkes. I samsvar med GOSTs må granulat fra en batch ha samme geometri og størrelse i alle retninger innenfor området 2–5 mm, være like farget. Hver batch kan inneholde granuler på 5–8 mm og 1–2 mm i volum som ikke overstiger henholdsvis 0,25 % og 0,5 %. Elementer med uttalte defekter (fremmede inneslutninger og en ru overflate på grunn av polymernedbrytning) avvises.

Bruksområder

Bruksområdet for granulært polyetylen dekker mer enn 80 % av alle områder av polyetylenbruk generelt. La oss liste opp de vanligste områdene.

- Produksjon av filmer i ulike former og størrelser... For dette blir granulene lastet inn i en spesiell trakt, oppvarmet og blandet. Som et resultat av alle manipulasjonene oppnås en smeltet masse. Fra den produseres en film med en gitt tykkelse ved ekstrudering. Ekstruderen med rund hode er mye etterspurt i industrien. Denne metoden lar deg få et erme som kan brukes til videre veskeproduksjon.

- Container produksjon. Emballasjematerialer som gryter, kasser, flasker og lignende gjenstander produseres ved bruk av sprøytestøping og andre støpeteknikker. I dette tilfellet er granulær polyetylen vakuumformet - denne metoden anses som den mest økonomisk levedyktige og praktiske.

- Opprettelse av elektrisk isolasjon fra polyetylen av spesielle kabelmerker. Denne metoden ligner den første: granulene smeltes og blandes til de er homogene. Isolasjonsmaterialet med ønsket form produseres deretter ved hjelp av en ekstruderingsprosess.

- Produksjon av skummet polyetylen (polyetylenskum). Det er et av de mest populære varmeisolasjonsmaterialene. For utgivelsen brukes også en smelte av granulære polymerer.

- Produksjon av deler av kroppen til kjøretøy og andre produkter som krever høy styrke... For dette støpes polyetylengranulat av spesielle kvaliteter ved bruk av sprøytestøping.

Granulatorer og annet utstyr

Produksjonen av granulært polyetylen omfatter flere stadier.

Til å begynne med gjennomgår råmaterialet forberedelse, det vil si sliping. Avhengig av hvilken kategori det bearbeidede materialet tilhører, finnes det flere typer makuleringsmaskiner:

- prøver for polymerfilmer - optimal for rester av polypropylen, akryl, samt nylon, PVC og andre lignende produkter i filmform;

- møller - egnet for behandling av tynne plastprodukter, for eksempel PET-flasker;

- knusere - er nødvendige for å knuse massive produkter, som PVC-balkong og andre overordnede strukturer.

De tilberedte råvarene vaskes, for dette bruker de "våtknusere",

Funksjonelt kan de kombinere sliping av råvarer med vask.

Overflødig fuktighet fjernes ved hjelp av tørkeenheter, som regel brukes de:

- sentrifuger;

- tørking med oppvarmet luft;

- tørking med trykkluft;

- spin-presser;

- vannutskillere av skruetype.

Strimlet, renset og tørket plast kan inneholde polymerrester pga innledende sortering for hånd gir ikke 100 % separasjon... For å fjerne alle unødvendige elementer, introduseres spesialiserte skillemekanismer i strukturen til produksjonslinjer for plastbehandling.

La oss beskrive de vanligste teknologiene for separering av plastflis.

- Flotasjonsseparasjon... Metoden er basert på forskjellen i fukteparametere til materialene som skal separeres. For å utføre separasjon går den tilberedte blandingen inn i en beholder med oksygenanriket vann. Partiklene i det hydrofobe materialet dekkes umiddelbart med luftbobler og flyter. Hydrofile materialer samler seg i bunnen av tanken.

- Elektrostatisk separasjon. Denne metoden er basert på forskjellen i elektrisk ledningsevne og følsomhet for materialer for akkumulering av statisk elektrifisering av overflaten. Under behandlingen gjennomgår partikler av materialet intensiv blanding, som et resultat av friksjon, er overflaten deres sterkt elektrifisert og får dermed en elektrisk ladning av en viss størrelse. Separasjon lar deg skille materialer med forskjellige egenskaper i et elektrisk felt.

- Fotometrisk separasjon... Driften av denne mekanismen er basert på separasjon av plast i henhold til optiske egenskaper, det vil si reflektivitet og farge.

Installasjoner av denne typen er utstyrt med spesielle emittere av elektromagnetiske signaler, samt høyfølsomme sensorer.

Det siste stadiet i enhver prosess for fremstilling av granulær plast er direkte granulering, for dette brukes en polyetylengranulator. Dette utstyret lar deg løse flere problemer samtidig:

- gi ferdige produkter en presentasjon;

- for å få komposittmaterialer med ulike tilsetningsstoffer.

En polyetylengranulator fungerer på samme måte som en ekstruder.Plastemner i den blandes ved hjelp av spesielle bevegelige skruer, og passerer også gjennom soner som er forskjellige i oppvarmingstemperatur. Under påvirkning av dens økte verdier og fra friksjonen som oppstår under blanding, begynner massen å smelte, og utgangen er fibre med de gitte tverrsnittsparametrene. For å unngå at de fester seg sammen, vannes de med vann. Etter at de er kuttet med en spesiell enhet, holder de seg til en viss lengde. Det er disse segmentene som kalles granuler. For avkjøling plasseres de oppvarmede granulatene i et ringformet rør fylt med vann, derfra overføres de til en sentrifuge, hvor massen blir kvitt den flytende komponenten. Deretter kommer råstoffet inn i tørkekammeret, og i sluttfasen transporteres det tørkede materialet til påfyllingsenheten.

Polyetylengranulatoren lar deg transformere en klumpete polymer til et sterkt og tett materiale. Utgangsgranulene har en ensartet form og størrelse, en jevn struktur.

På hvert stadium av granuleringen er kontroll over kvaliteten på det oppnådde materialet obligatorisk.

Gjenvinningsprosess

De siste årene har det vært en markant økning i antall produksjonsbedrifter som er involvert i plastgjenvinning. Og poenget her er ikke bare miljøproblemer, men også utsiktene til en slik virksomhet. Polyetylen blir en ideell base for å lage søppelcontainere, alle slags husholdningsbeholdere, plastpaneler og andre gjenstander.

Resirkulering av filmer og poser forårsaker praktisk talt ingen spesielle vanskeligheter, siden deres struktur ikke endres. Men dette kan ikke sies om kvaliteten på det oppnådde produktet - med hver behandlingssyklus forringes gjennomsiktighetsparametrene og fargen på granulatet betydelig.

Følgelig reduseres også omfanget av videre bruk.

Du kan lære om hvordan plastgranulat behandles hjemme i videoen nedenfor.

Kommentaren ble sendt.