Alt om cellulært polykarbonat

Utseendet på markedet av byggematerialer laget av plastpolykarbonat har betydelig endret tilnærmingen til bygging av skur, drivhus og andre gjennomskinnelige strukturer, som tidligere var laget av tett silikatglass. I vår anmeldelse vil vi vurdere hovedegenskapene til dette materialet og gi anbefalinger om valget.

Hva det er?

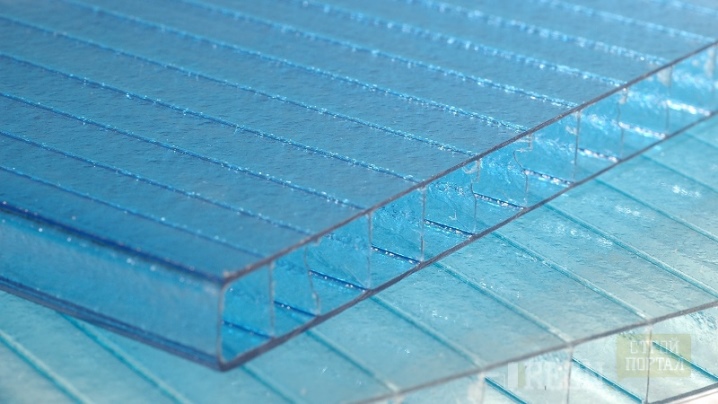

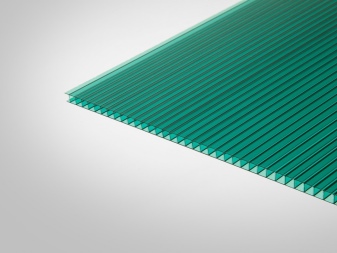

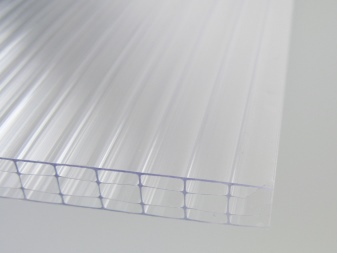

Cellulært polykarbonat er et høyteknologisk byggemateriale. Det er mye brukt til produksjon av markiser, lysthus, bygging av vinterhager, vertikale vinduer, samt for montering av tak. Fra et kjemisk synspunkt tilhører det komplekse polyestere av fenol og karbonsyre. Forbindelsen oppnådd som et resultat av deres interaksjon blir referert til som termoplast, den har gjennomsiktighet og høy hardhet.

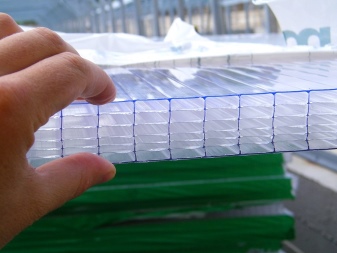

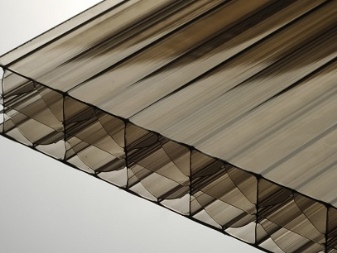

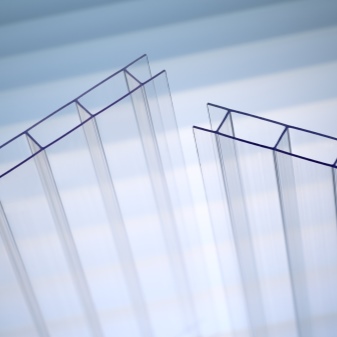

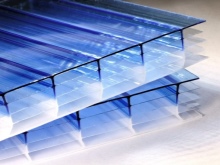

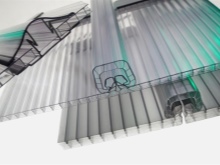

Cellulært polykarbonat kalles også cellulært. Den består av flere paneler, som er festet til hverandre med innvendige avstivningsribber. Cellene som dannes i dette tilfellet kan ha en av følgende konfigurasjoner:

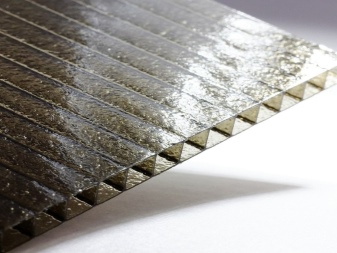

- trekantet;

- rektangulær;

- honningkake.

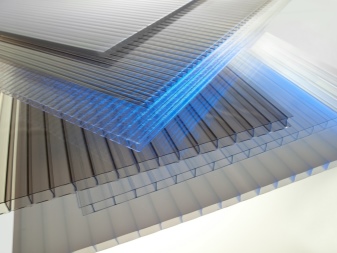

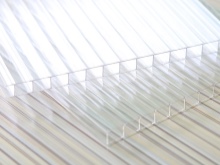

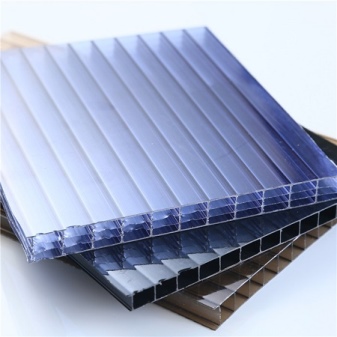

Det cellulære polykarbonatet som presenteres i konstruksjonssegmentet inkluderer fra 1 til 5 plater, parameteren for arktykkelsen, så vel som driftsparametrene, avhenger direkte av antallet. For eksempel er tykt polykarbonat preget av økt støy- og varmeisolasjonsevne, men samtidig overfører det mye mindre lys. Tynne sender lys fullt ut, men varierer i lavere tetthet og mekanisk styrke.

Mange brukere forveksler cellulært og solid polykarbonat. Faktisk har disse materialene omtrent samme sammensetning, men den monolittiske plasten er litt mer gjennomsiktig og sterkere, og den cellulære har mindre vekt og holder bedre på varmen.

Hovedtrekk

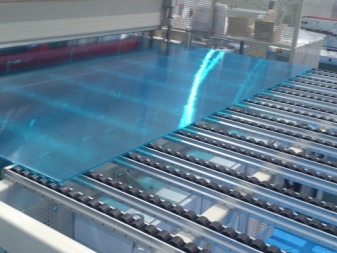

På produksjonsstadiet kommer polykarbonatmolekyler inn i en spesiell enhet - en ekstruder. Derfra, under økt trykk, ekstruderes de til en spesiell form for å lage platepaneler. Deretter kuttes materialet i lag og dekkes med en beskyttende film. Teknologien for produksjon av cellulært polykarbonat påvirker direkte ytelsesegenskapene til materialet. I løpet av behandlingen blir den mer holdbar, motstandsdyktig mot mekanisk påkjenning og har eksepsjonell bæreevne. Cellulært polykarbonat i henhold til GOST R 56712-2015 har følgende tekniske og operasjonelle egenskaper.

Styrke

Motstand mot støt og annen mekanisk skade av cellulært polykarbonat er mange ganger høyere enn glass. Disse egenskapene gjør det mulig å bruke materialet til installasjon av anti-vandalstrukturer, det er nesten umulig å skade dem.

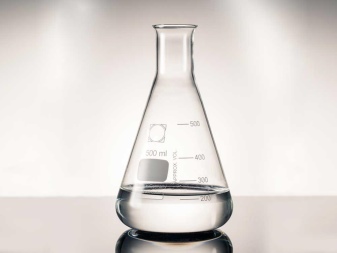

Motstandsdyktig mot fuktighet og kjemikalier

Plater som brukes i etterbehandling er ofte utsatt for eksterne ugunstige faktorer som forverrer strukturen deres. Cellulært polykarbonat er motstandsdyktig mot de aller fleste kjemiske forbindelser. Han er ikke redd:

- høy konsentrasjon av mineralsyrer;

- salter med en nøytral eller sur reaksjon;

- de fleste oksidasjons- og reduksjonsmidlene;

- alkoholholdige forbindelser, med unntak av metanol.

Samtidig er det materialer som det er bedre å ikke kombinere cellulært polykarbonat med:

- betong og sement;

- sterke rengjøringsmidler;

- tetningsmidler basert på alkaliske forbindelser, ammoniakk eller eddiksyre;

- insektmidler;

- metylalkohol;

- aromatiske så vel som halogentype løsemidler.

Lysoverføring

Cellulært polykarbonat overfører 80 til 88 % av det synlige fargespekteret. Dette er mindre enn for silikatglass. Likevel dette nivået er ganske nok til å bruke materialet til bygging av drivhus og drivhus.

Termisk isolasjon

Cellulært polykarbonat er preget av eksepsjonelle varmeisolasjonsegenskaper. Optimal termisk ledningsevne oppnås på grunn av tilstedeværelsen av luftpartikler i strukturen, så vel som på grunn av den høye graden av termisk motstand til selve plasten.

Varmeoverføringsindeksen til cellulært polykarbonat, avhengig av panelets struktur og tykkelse, varierer fra 4,1 W / (m2 K) ved 4 mm til 1,4 W / (m2 K) ved 32 mm.

Livstid

Produsenter av cellulært karbonat hevder at dette materialet beholder sine tekniske og operasjonelle egenskaper i 10 år hvis alle kravene til installasjon og vedlikehold av materialet er oppfylt. Den ytre overflaten av arket er behandlet med et spesielt belegg, som garanterer høy beskyttelse mot UV-stråling. Uten et slikt belegg kan gjennomsiktigheten til plasten reduseres med 10-15 % i løpet av de første 6 årene. Skader på belegget kan forkorte platenes levetid og føre til at de svikter for tidlig. På steder der det er stor risiko for deformasjon, er det bedre å bruke paneler med en tykkelse på mer enn 16 mm. Dessuten har cellulært polykarbonat andre egenskaper.

- Brannmotstand. Sikkerheten til materialet er sikret av dets eksepsjonelle motstand mot høye temperaturer. Polykarbonatplast er klassifisert i kategori B1, i henhold til den europeiske klassifiseringen er det et selvslukkende og lite brennbart materiale. I nærheten av en åpen flamme i polykarbonat blir materialets struktur ødelagt, smelting begynner, og gjennomgående hull vises. Materialet mister sitt område og beveger seg dermed bort fra brannkilden. Tilstedeværelsen av disse hullene fører til fjerning av giftige forbrenningsprodukter og overflødig varme fra rommet.

- Lett vekt. Cellulært polykarbonat er 5-6 ganger lettere enn silikatglass. Massen til ett ark er ikke 0,7-2,8 kg, takket være dette kan lette strukturer bygges fra det uten konstruksjon av en massiv ramme.

- Fleksibilitet. Materialets høye plastisitet skiller det gunstig fra glass. Dette lar deg lage komplekse buede strukturer fra panelene.

- Bæreevne. Visse varianter av denne typen materiale er preget av høy bæreevne, tilstrekkelig til å tåle vekten av en menneskekropp. Det er derfor, i områder med økt snøbelastning, brukes cellulært polykarbonat ofte for å installere taktekking.

- Lydisolerende egenskaper. Den cellulære strukturen resulterer i redusert akustisk permeabilitet.

Plater kjennetegnes ved uttalt lydabsorpsjon. Så ark med en tykkelse på 16 mm er i stand til å dempe lydbølger på 10-21 dB.

Artsoversikt

De tekniske og operasjonelle egenskapene, samt variasjonen i størrelsene på polykarbonatpaneler, gjør det mulig å bruke dette materialet til å løse en rekke konstruksjonsproblemer. Produsenter tilbyr produkter som kommer i en rekke størrelser, tykkelser og former. Avhengig av dette skilles følgende typer paneler ut.

Bredden på panelet regnes som en typisk verdi, den tilsvarer 2100 mm. Denne størrelsen bestemmes av egenskapene til produksjonsteknologien. Lengden på arket kan være 2000, 6000 eller 12000 mm. På slutten av den teknologiske syklusen forlater et 2,1x12 m panel transportøren, og deretter kuttes det i mindre. Tykkelsen på arkene kan være 4, 6, 8, 10, 12, 16, 20, 25 eller 32 mm. Jo høyere denne indikatoren er, desto vanskeligere bøyer bladet.Mindre vanlige er paneler med en tykkelse på 3 mm, som regel produseres de på individuell bestilling.

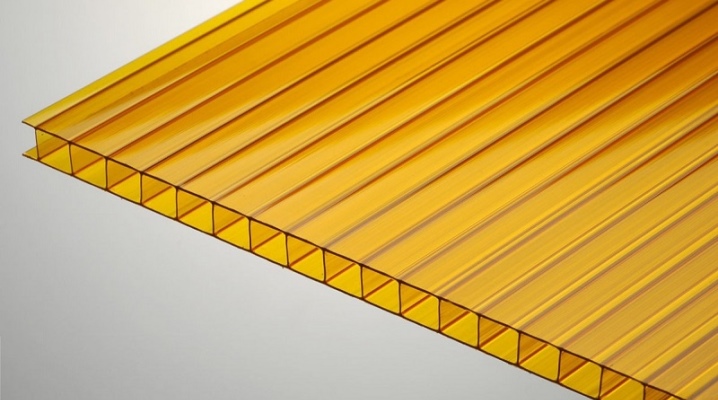

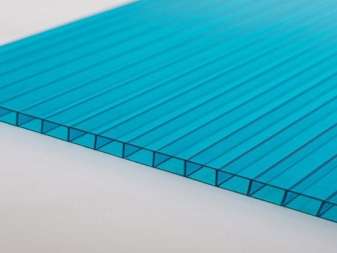

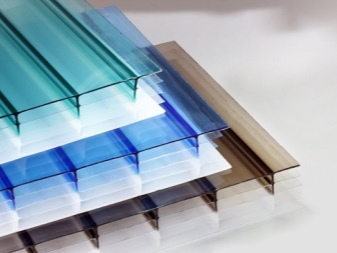

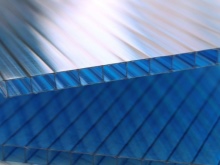

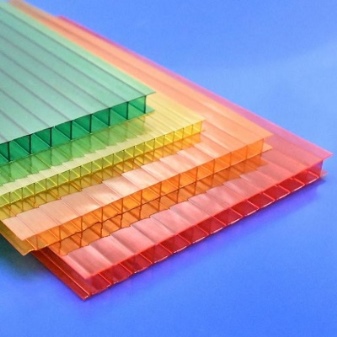

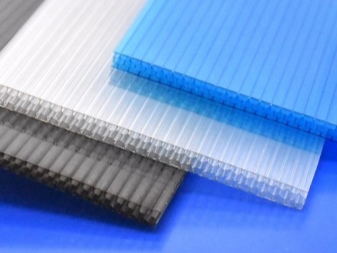

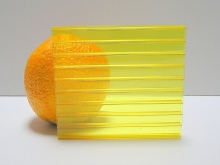

Fargespekter

Cellulære polykarbonatplater kan være grønne, blå, røde, gule, oransje, brune, så vel som grå, melkeaktige og røykfylte. For drivhus brukes vanligvis et fargeløst gjennomsiktig materiale; for montering av markiser foretrekkes ofte matt.

Gjennomsiktigheten til polykarbonat varierer fra 80 til 88%, i henhold til dette kriteriet er cellulært polykarbonat veldig litt dårligere enn silikatglass.

Produsenter

Listen over de mest populære produsentene av cellulært polykarbonat inkluderer følgende produksjonsbedrifter. Polygal Vostok er en representant for det israelske firmaet Plazit Polygal Group i Russland. Selskapet har produsert prøvepaneler i nesten et halvt århundre; produktene regnes som et anerkjent eksempel på kvalitet. Selskapet tilbyr cellulært polykarbonat 4-20 mm tykt, med arkdimensjoner 2,1x6,0 og 2,1x12,0 m. Skyggeutvalget omfatter mer enn 10 toner. I tillegg til de tradisjonelle hvite, blå og gjennomsiktige modellene, er det også rav, samt sølv, granitt og andre uvanlige farger.

Fordeler:

- muligheten for å påføre et antidugg eller infrarødt absorberende belegg;

- dekorative preging;

- evnen til å produsere paneler med tillegg av en forbrenningsinhibitor, som stopper prosessen med materialødeleggelse når de utsettes for åpen ild;

- et bredt utvalg av arkalternativer etter spesifikk vekt: lett, forsterket og standard;

- høy lysgjennomgang - opptil 82%.

Covestro - et selskap fra Italia som produserer polykarbonat under merkevaren Makrolon. De mest avanserte teknologiene og innovative løsningene brukes i produksjonen, takket være at selskapet tilbyr høykvalitets byggematerialer etterspurt av forbrukere på markedet. Panelene produseres med en tykkelse på 4 til 40 mm, størrelsen på et typisk ark er 2,1 x 6,0 m. Fargepaletten inkluderer transparente, kremaktige, grønne og røykfylte farger. Driftsperioden for polykarbonat er 10-15 år, med riktig bruk varer den opptil 25 år.

Fordeler:

- høykvalitets materiale - på grunn av bruken av bare primære råvarer, og ikke behandlet;

- høy brannmotstand;

- den høyeste slagfastheten sammenlignet med andre merker av polykarbonat;

- motstand mot aggressive reagenser og ugunstige værforhold;

- lav termisk utvidelseskoeffisient, på grunn av hvilken polykarbonat kan brukes ved forhøyede temperaturer;

- motstand mot ekstreme temperaturer;

- pålitelig vannavstøtende belegg på innsiden av arket, dråper strømmer ned uten å dvele på overflaten;

- høy lysgjennomgang.

Av manglene er et relativt lite fargespekter notert og bare en størrelse - 2,1 x 6,0 m.

"Karboglass" leder vurderingen av innenlandske produsenter av plastpolykarbonat, produserer premiumprodukter.

Fordeler:

- alle paneler er belagt mot UV-stråler;

- presentert i ett- og firekammerversjoner, modeller med en forsterket struktur er tilgjengelige;

- lysoverføring opptil 87 %;

- muligheten til å bruke ved temperaturer fra -30 til +120 grader;

- kjemisk inerthet til de fleste syre-baseløsninger, med unntak av bensin, parafin, samt ammoniakk og noen andre forbindelser;

- et bredt spekter av bruksområder fra små husholdningsbehov til store konstruksjoner.

Av minusene merker brukerne avviket mellom den faktiske tettheten som er deklarert av produsenten.

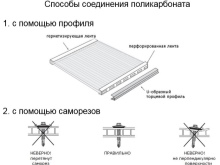

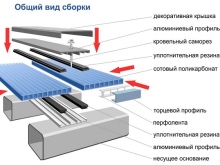

Komponenter

Ikke bare det generelle utseendet til strukturen, men også dens praktiske, pålitelighet og motstand mot vann avhenger i stor grad av hvor kompetent beslagene vil bli valgt for konstruksjon av en polykarbonatstruktur.Polykarbonatpaneler har en tendens til å utvide seg eller trekke seg sammen med temperaturendringer, derfor stilles tilsvarende krav til tilbehør. Komponenter for polykarbonatplast har en økt sikkerhetsmargin og gir merkbare fordeler ved installasjon av bygningskonstruksjoner:

- gi sterk og holdbar festing av ark;

- forhindre mekanisk skade på paneler;

- sikre tetthet av ledd og ledd;

- eliminere kuldebroer;

- gi strukturen et strukturelt riktig og komplett utseende.

For polykarbonatpaneler brukes følgende typer beslag:

- profiler (ende, hjørne, møne, tilkobling);

- klemme bar;

- tetningsmiddel;

- termiske skiver;

- selvskruende skruer;

- forseglingsbånd;

- festemidler.

applikasjoner

Cellulært polykarbonat er mye etterspurt i byggebransjen på grunn av dets eksepsjonelle tekniske og operasjonelle egenskaper, lang brukstid og rimelige kostnader. I dag erstatter det glass og andre lignende materialer med lavere slitasje- og slagfasthet. Avhengig av tykkelsen på arket kan polykarbonat ha forskjellige bruksområder.

- 4 mm - brukes til konstruksjon av butikkvinduer, reklametavler og noen pyntegjenstander. Kun tillatt for innendørs bruk.

- 6 mm - relevant ved montering av baldakiner og markiser, ved montering av små drivhus.

- 8 mm - egnet for arrangement av takbelegg i regioner med lav snøbelastning, samt for bygging av store drivhus.

- 10 mm - fant deres applikasjon for vertikale glass.

- 16-25 mm - egnet for å lage drivhus, svømmebasseng og parkeringsplasser.

- 32 mm - brukes i regioner med økt snølast for takkonstruksjon.

Hvordan velge et materiale?

Til tross for at cellulært polykarbonat tilbys i et bredt spekter av byggesupermarkeder, er det likevel ikke så lett å velge en høykvalitetsmodell som det ser ut ved første øyekast. Materialspesifikasjoner, ytelse og markedsverdi må tas i betraktning. Spesiell oppmerksomhet bør rettes mot følgende parametere.

- Tykkelse. Jo flere lag i strukturen til polykarbonatmaterialet, jo bedre vil det holde på varmen og tåle mekanisk påkjenning. Samtidig vil det bøye seg verre.

- Arkdimensjoner. Den billigste måten vil være å kjøpe polykarbonat av standardstørrelsen 2,1x12 m. Imidlertid vil transport av slikt overdimensjonert materiale koste en imponerende mengde. Det anbefales å stoppe ved 2,1x6 m paneler.

- Farge. Farget polykarbonat brukes til konstruksjon av markiser. Eksepsjonelt gjennomsiktig er egnet for drivhus og drivhus. Ugjennomsiktige brukes til konstruksjon av markiser.

- Tilstedeværelsen av et lag som hemmer ultrafiolett stråling. Hvis panelene er kjøpt for bygging av drivhus, kan bare polykarbonat med et beskyttende belegg brukes, ellers vil det bli overskyet under drift.

- Vekten. Jo større massen på materialet er, desto mer holdbar og solid ramme vil være nødvendig for installasjonen.

- Bæreevne. Dette kriteriet tas i betraktning når polykarbonatplast er nødvendig for konstruksjon av et gjennomskinnelig tak.

Hvordan kutte og bore?

For å jobbe med plastpolykarbonat brukes vanligvis verktøy av følgende typer.

- Bulgarsk. Det vanligste verktøyet som er tilgjengelig i hver husholdning, mens det slett ikke er nødvendig å kjøpe dyre modeller - selv en budsjettsag kan enkelt kutte cellulært polykarbonat. For å gjøre nøyaktige kutt, må du angi 125-sirkelen som brukes til metallet. Råd: det er bedre for uerfarne håndverkere å øve på unødvendige rester av materiale, ellers er det stor risiko for skade på arbeidsstykkene.

- Brevpapir kniv. Den takler godt å kutte polykarbonatplater.Verktøyet kan brukes til polykarbonatplater med en tykkelse på mindre enn 6 mm, kniven vil ikke ta tykke plater. Når du arbeider, er det ekstremt viktig å være forsiktig - bladene til slike kniver er som regel skarpt skjerpet, derfor, hvis du skjærer uforsiktig, kan du ikke bare ødelegge plasten, men også alvorlig skade deg selv.

- Stikksag. Mye brukt til å jobbe med cellulært polykarbonat. I dette tilfellet må du installere en fil med små tenner, ellers vil du ikke kunne kutte materialet. Stikksagen er spesielt etterspurt hvis du skal runde av.

- Hacksag. Hvis du ikke har erfaring med det relevante arbeidet, er det bedre å ikke ta dette verktøyet - ellers vil polykarbonatlerretet sprekke langs linjen med kutt. Når du skjærer, må du feste arkene så godt som mulig - dette vil minimere vibrasjoner og fjerne stress under skjæreprosessen.

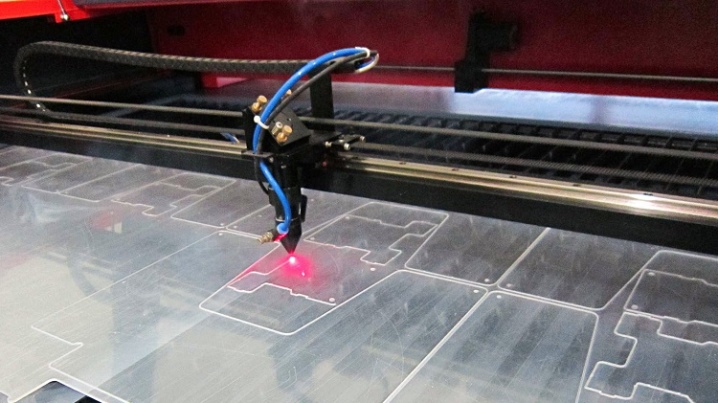

- Laser. Kutting av paneler kan også utføres med laser, det brukes vanligvis i profesjonelt arbeid med plast. Laseren gir en eksepsjonell kvalitet på arbeidet - fravær av eventuelle defekter, nødvendig skjærehastighet og skjærenøyaktighet innenfor 0,05 mm. Når du skjærer hjemme, må du følge reglene. Før arbeidet påbegynnes, må fremmedlegemer (rester av plater, byggematerialer, greiner og steiner) fjernes fra arbeidsstedet. Stedet skal være helt flatt, ellers vil det oppstå riper, fliser og andre skader på lerretene. For å sikre maksimal kvalitet er det bedre å dekke overflaten med fiberplater eller sponplater. Videre, ved hjelp av en tusj og en linjal, lages markeringer på platene. Hvis det samtidig blir nødvendig å bevege seg langs plasten, er det bedre å legge brettene og bevege seg strengt langs dem. På begge sider av markeringene som er laget, legges det bord, i samme seksjoner legges også platene på toppen. Du må kutte strengt langs markeringslinjen. Hvis du planlegger å jobbe med speil eller laminert materiale, må brettet plasseres med dekselet vendt opp. På slutten av arbeidet med å kutte plast med trykkluft, må du blåse alle sømmene grundig for å fjerne støv og små spon.

Viktig: Når du kutter cellulært polykarbonat med en kvern eller stikksag, må du bruke beskyttelsesbriller, dette vil beskytte synsorganene mot inntrengning av små partikler. Boring av materialet utføres med en hånd- eller elektrisk drill. I dette tilfellet utføres boring minst 40 mm fra kanten.

Montering

Installasjon av en struktur laget av cellulært polykarbonat kan gjøres for hånd - for dette må du lese instruksjonene og forberede de nødvendige verktøyene. For å bygge en polykarbonatstruktur er det nødvendig å bygge en stål- eller aluminiumsramme, sjeldnere er panelene festet til en trebase.

Panelene festes til rammen med selvskruende skruer, som tetningsskiver settes på. De enkelte elementene kobles til hverandre ved hjelp av forbindelseselementer. For konstruksjon av markiser og andre lettvektskonstruksjoner kan polykarbonatplater limes sammen. Høy kvalitet på feste er gitt av en-komponent eller etylen vinylacetat lim.

Husk at denne metoden ikke brukes til å feste plast til tre.

For hva du trenger å vite når du velger cellulært polykarbonat, se neste video.

Kommentaren ble sendt.