Alt om polykarbonat

Polykarbonat er et populært arkmateriale som er mye brukt innen reklame, design, reparasjon, i sommerhyttekonstruksjon og i produksjon av verneutstyr. Forbrukeranmeldelser som er mottatt indikerer at polymerer av denne typen er godt begrunnet i deres popularitet. Om hva de er og hvorfor de er nødvendige, hvordan forskjellige typer er forskjellige, hva de er og hvilke egenskaper polykarbonatplater har, er det verdt å lære mer detaljert.

Hva det er?

Konstruksjonspolykarbonat er et polymermateriale med en gjennomsiktig struktur, en slags plast. Oftest produseres det i form av flate ark, men det kan også presenteres i figurerte produkter. Et bredt spekter av produkter er laget av det: frontlykter for biler, rør, briller for beskyttelseshjelmer. Polykarbonater er representert av en hel gruppe plast, som er basert på syntetiske harpikser - de kan ha forskjellige sammensetninger, men de har alltid vanlige egenskaper: gjennomsiktighet, hardhet, styrke. Dette materialet er mye brukt. Den brukes i dekorasjon av bygningsfasader, i konstruksjon av markiser og andre gjennomskinnelige strukturer.

Polykarbonat i ark har et unikt sett med egenskaper - det overgår akryl- og silikatglass i styrke, det er brannsikkert, siden det smelter når det varmes opp og ikke antennes. Oppfinnelsen av den termoplastiske polymeren var et biprodukt fra den farmasøytiske industrien. Den ble syntetisert i 1953 av Hermann Schnell, en ingeniør ved Bayer i Tyskland. Men metoden hans var lang og dyr.

Forbedrede versjoner av den termoplastiske polymeren dukket snart opp, og arkversjoner begynte å bli masseprodusert allerede på 70-tallet av XX-tallet.

Hvordan gjør de det?

Alle typer polykarbonat produseres i dag på tre måter, som hver gir tilstrekkelig kostnadseffektive produksjonsprosesser.

- Fosgen og A-bisfenol polykondensasjon (grensesnitt). Det foregår i organiske løsningsmidler eller i et vandig-alkalisk medium.

- Transesterifisering i vakuum av difenylkarbonat.

- Fosgenering i pyridin A-bisfenolløsning.

Råvarer leveres til fabrikker i poser, i form av granulat. Lysstabiliserende komponenter er lagt til den, noe som sikrer fraværet av uklarhetseffekten som tidligere oppstod i denne gruppen av plast ved kontakt med ultrafiolette stråler. Noen ganger virker en spesiell film i denne egenskapen - et belegg som påføres overflaten av arket.

Produksjonsprosessen foregår i fabrikker utstyrt med spesielle autoklaver, hvor råvarer overføres til ønsket aggregattilstand. Hovedmetoden for å produsere produkter er ekstrudering, det er dette som bestemmer standardstørrelsene på honeycomb-sorten. De tilsvarer bredden på arbeidsbeltet til maskinene. Monolitisk polykarbonat produseres ved stempling, med forvarming i en ovn hvor luft sirkuleres.

Grunnleggende egenskaper

I henhold til kravene til GOST etablert for polykarbonat, må produkter fra det ha visse egenskaper. De er også besatt av en dusjskillevegg, et drivhus eller et gjennomskinnelig tak. For cellulære og monolittiske varianter kan noen parametere avvike. Det er verdt å vurdere dem mer detaljert.

- Kjemisk motstand. Polykarbonat er ikke redd for kontakt med mineraloljer og salter, det tåler effekten av svakt sure løsninger. Materialet blir ødelagt under påvirkning av aminer, ammoniakk, alkalier, etylalkohol og aldehyder. Når du velger lim og tetningsmidler, bør deres kompatibilitet med polykarbonat tas i betraktning.

- Ikke giftig. Materialer og produkter laget av det er tillatt for bruk ved lagring av visse typer matvarer.

- Lysoverføring. Det er omtrent 86 % for helt gjennomsiktige honeycomb-ark og 95 % for monolittiske. Tonede kan ha priser fra 30 %.

- Vannabsorpsjon. Den er minimal, fra 0,1 til 0,2%.

- Slagfasthet. Det er 8 ganger høyere enn for akryl, og kvartsglass er 200-250 ganger høyere enn polykarbonat i denne indikatoren. Ved ødelagt gjenstår ingen skarpe eller skjærende fragmenter, materialet er skadefritt.

- Livstid. Produsenter garanterer det i opptil 10 år; i praksis kan materialet beholde egenskapene 3-4 ganger lenger. Denne værbestandige plasttypen kan enkelt tilpasses en rekke forskjellige driftsforhold.

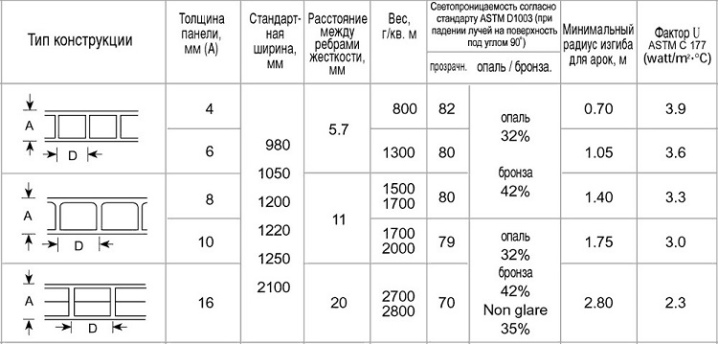

- Termisk ledningsevne. For en honningkake varierer koeffisienten fra 1,75 til 3,9, avhengig av tykkelsen på materialet. I en monolittisk er den i området 4,1-5,34. Dette materialet holder på varmen bedre enn vanlig kvarts eller plexiglass.

- Smeltepunkt. Det er +153 grader, materialet behandles i området fra +280 til +310 grader Celsius.

- Hardhet og stivhet. Materialet har en høy viskositet i forhold til støtbelastninger på mer enn 20 kJ / m2, monolittisk tåler til og med et direkte kuletreff.

- Stabilitet av form, størrelse. Polykarbonat beholder dem når temperaturen endres fra -100 til +135 grader Celsius.

- Brannsikkerhet. Denne typen plast er en av de mest ufarlige. Materialet blusser ikke opp under forbrenning, men smelter, blir til en fibrøs masse, dør raskt ut, avgir ikke farlige kjemiske forbindelser til atmosfæren. Brannsikkerhetsklassen er B1, en av de høyeste.

Polykarbonat, blant sine andre fordeler, har høy bæreevne og fleksibilitet utilgjengelig for glass og annen plast. Strukturer laget av det kan ha en kompleks form, tåle betydelige belastninger uten synlig skade.

applikasjoner

Avhengig av tykkelsen på polykarbonatplaten, kan mange design lages. Korrugerte eller trapesformede metallplater anses som et godt alternativ eller tillegg til taktekking. Den brukes også til bygging av markiser, baldakiner, terrasser og verandaer. Honeycomb-ark finnes oftest i drivhus og drivhus - her er egenskapene deres mest etterspurt.

Og også bruken av ark polykarbonat er relevant for følgende områder:

- bygging av en dusj for en sommerbolig;

- lage et ly for bassenget;

- inngjerding av idrettsplasser og offentlige områder;

- glassering av drivhus, vinterhager, balkonger;

- produksjon av husker, benker, lysthus og andre hagekonstruksjoner;

- dannelsen av interne skillevegger i kontorer, banker, andre institusjoner;

- produksjon av reklame- og informasjonsstrukturer;

- veibygging - som støydempende skjold, stopppaviljonger.

Produkter laget av polykarbonatplater kan ha et dekorativt utseende på grunn av enkel og praktisk kutting av materialet. Med dens hjelp lages stilige gjennomsiktige gitter for vinduer, krøllete gjerder og innramming av lysthus. Glatte ark er mye brukt i oppgradering av biler, sykler, motorkjøretøyer, de kan gis forskjellige former.

Briller i vernehjelmer, briller for snekkerarbeid - det er vanskelig å finne en applikasjon der polykarbonat ikke ville være nyttig.

Hva er typene og hvordan er de forskjellige?

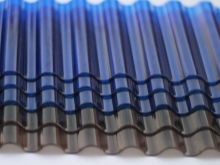

Det finnes flere typer polykarbonatplater samtidig. De sjeldneste av dem er dekorative. Dette inkluderer korrugert eller preget polykarbonat oppnådd fra et monolittisk materiale. Det er produsert i form av arkmoduler, det ser veldig attraktivt ut, det kan være matt, med forskjellige typer lettelse. Slike produkter har økt styrke, de brukes ofte i konstruksjonen av smidde porter og gjerder.

Noen varianter av polykarbonat blir referert til som forsterket - de har ekstra stivere. For eksempel tillater en korrugert monolittisk eller med en trapesformet profil å lage et estetisk gjennomsiktig eller farget takbelegg. Den brukes i form av innsatser på tak med forskjellige typer ramper. Til tross for at polykarbonat i ruller oftest betraktes som en sommerbolig, er dens monolitiske motstykker svært estetisk tiltalende. Det er verdt å vurdere noen av funksjonene til hovedtypene mer detaljert.

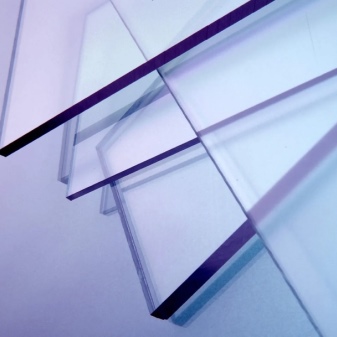

Monolitisk

Utad ligner det silikat- eller akrylglass, men mer fleksibelt, som gjør at materialet kan brukes i radiusstrukturer, buer. Høy gjennomsiktighet og bredt utvalg av farger gjør monolitisk polykarbonat attraktivt for bruk i innglassing av drivhus, balkonger og butikkvinduer. Arkene tåler betydelige støtbelastninger, de kan kalles vandalsikre.

Overflaten i vanlig design er glatt, uten relieff på begge sider.

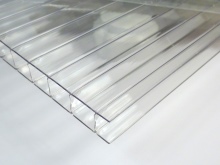

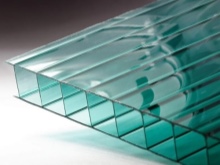

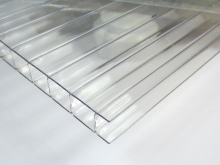

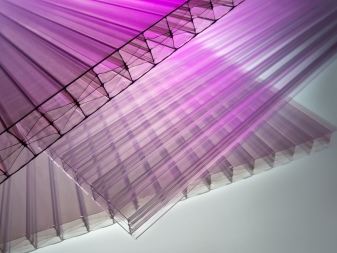

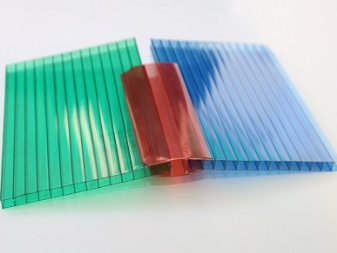

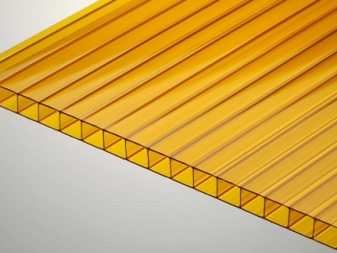

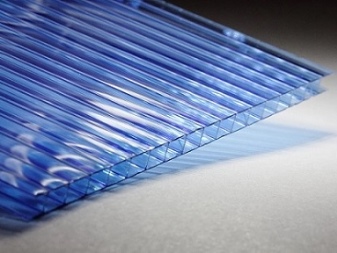

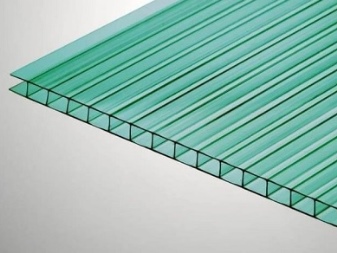

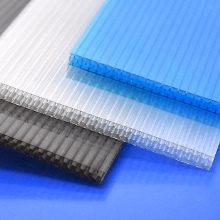

Cellular

Strukturen til dette polykarbonatet bruker en honningkake - en hul celle forbundet med hoppere langs lengden og bredden. De viktigste monolitiske lagene er ganske tynne, plassert utenfor. Innvendig er rommet delt inn i celler ved avstivning av ribber. Ark av slikt materiale bøyer seg ikke på tvers, men de har en ganske stor radius i lengderetningen. På grunn av luftgapet inni er cellulært polykarbonat veldig lett.

Mål og vekt

Dimensjonsparametrene etablert for polykarbonat av forskjellige typer bestemmes av kravene i GOST R 56712-2015. I henhold til denne standarden er den nominelle bredden på alle typer paneler 2100 mm, lengde - 6000 eller 12000 mm. Det tykkeste cellulære polykarbonatet når 25 mm, det tynneste - 4 mm. For den monolittiske varianten er de karakteristiske dimensjonene til arkene 2050 × 1250 mm eller 2050 × 3050 mm, maksimal lengde er opptil 13 m. I den første varianten er tykkelsen satt til 1 mm, i den andre varierer den fra 1,5 til 12 mm.

Produktvekt er beregnet per 1 m2. Det bestemmes individuelt basert på tykkelsen på arket. For eksempel, for en honningkakevariant på 4 mm, vil massen på 1 m2 være 0,8 kg. For monolitisk polykarbonat er denne indikatoren høyere, siden det ikke er tomrom. Et 4 mm panel har en masse på 4,8 kg / m2, med en tykkelse på 12 mm når dette tallet 14,4 kg / m2.

Produsenter

Polykarbonatproduksjon var en gang det eksklusive domenet til europeiske merker. I dag produseres dusinvis av merker i Russland, fra regionale til internasjonale. En liste over de mest kjente produsentene og en vurdering av kvaliteten på produktene deres vil tillate deg å navigere i alle de forskjellige alternativene.

- Karboglass. Russisk produsert polykarbonat er av høy kvalitet. Selskapet bruker italiensk utstyr.

- "Polyalt". Et selskap fra Moskva produserer cellulært polykarbonat som oppfyller europeiske standarder. Når det gjelder pris og kvalitetsforhold, er det et av de beste alternativene.

- SafPlast. Et innenlandsk merke som aktivt introduserer sine egne innovasjoner og utviklinger. Produksjonskostnadene er gjennomsnittlige.

Blant utenlandske merker er lederne italienske, israelske og amerikanske selskaper. Merket er populært i Russland Polygal plastikktilbyr både cellulært og monolittisk materiale. Det italienske segmentet av produsenter er representert av selskapet Bayerprodusere produkter under merket Makrolon... Det er et bredt utvalg av farger og nyanser.

Det er også verdt å merke seg den britiske produsenten Brett Martin, som regnes som den ledende i sin region.

Utvalg og beregning

Når du bestemmer deg for hvilket polykarbonat som er bedre å velge, bør du være oppmerksom på hovedegenskapene til et kvalitetsmateriale. Det er flere indikatorer blant hovedkriteriene.

- Tetthet. Jo høyere det er, desto sterkere og mer holdbart er materialet, men den samme faktoren i honeycomb-paneler påvirker lystransmisjonen merkbart. For dem anses en tetthet på 0,52-0,82 g / cm3 som normal, for monolittiske - 1,18-1,21 g / cm3.

- Vekten. Lettvektsplater regnes som midlertidig eller sesongmessig dekning. De er ikke egnet for helårsbruk. Hvis cellulært polykarbonat er merkbart lettere enn normen, kan det antas at produsenten har spart på tykkelsen på overliggene.

- UV-beskyttelsestype. Bulk innebærer tilsetning av spesielle komponenter til polymeren, men beholder egenskapene i ikke mer enn 10 år. Filmbeskyttelse fungerer bedre, nesten dobler levetiden. Det sikreste alternativet er bulkfylt polykarbonat med dobbel UV-barriere.

- Minimum bøyeradius. Det er viktig når du installerer buede strukturer. I gjennomsnitt kan dette tallet variere fra 0,6 til 2,8 m. Hvis anbefalt bøyeradius overskrides, knekker panelet.

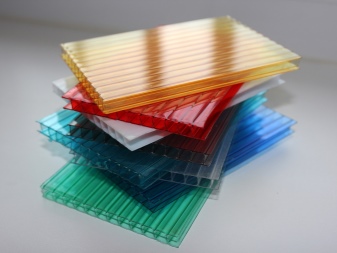

- Lysgjennomgang og farge. Denne indikatoren er forskjellig for forskjellige versjoner av materialet. Det høyeste for transparent: fra 90 % for monolitisk og fra 74 % for mobilnett. Den laveste - i rødt og bronse, overstiger ikke 29%. Fargene i midtsegmentet er grønn, turkis og blå.

Beregningen av polykarbonat utføres av opptakene av det dekkede området. I tillegg er parametere som nøyaktig beregning av styrke og nedbøyningslaster viktige. Disse parameterne illustreres best av tabellen.

Funksjoner ved å jobbe med materiale

Polykarbonat kan sages og kuttes med en vanlig kniv, elektrisk stikksag. Monolittiske ark egner seg godt til laserskjæring. Det er også mulig å bøye materialet uten oppvarming og anstrengelse. Det er nok å gi den ønsket form ved hjelp av en skrustikke og klemmer. Når du skjærer fast materiale, er det viktig å legge det på en flat, flat overflate. Etter kutting er det bedre å lime kantene med aluminiumstape for å lukke endene.

Cellulære varianter etter kutting trenger også kantisolasjon. For dem produseres spesielle vanntette klebebånd. Dette sikrer nødvendig tetthet, beskytter mot inntrengning av smuss og støv inn i cellene. Gjennomsiktig polykarbonat kan males for ytterligere å forbedre dets beskyttende egenskaper. Det er bare arkene er kontraindisert i kontakt med mange kjemikalier.

Malingen skal være vannbasert. Det er bedre å velge akrylalternativer, luktfrie, hurtigtørkende og godt lagt på overflaten uten foreløpig forberedelse.

Tips for oppbevaring og frakt

Behovet for å transportere polykarbonat på egen hånd i en bil oppstår for mange sommerboere. Vi snakker hovedsakelig om honningkaketypen materiale som brukes i arrangementet av drivhus. Transport i lette kjøretøy for monolitisk polykarbonat tilbys kun i kuttet form eller med små dimensjoner av ark, utelukkende horisontalt.

Når du transporterer et mobilalternativ, må visse regler følges:

- transportere materialet i en rullet form;

- gulvet i bilen må være flatt;

- fremspring utover dimensjonene til kroppen med en tykkelse på 10-16 mm kan ikke overstige 0,8-1 m;

- det er nødvendig å ta hensyn til bøyeradiusen til panelene;

- bruk seler eller annen rigg.

Om nødvendig kan polykarbonat lagres hjemme. Men også her bør visse anbefalinger følges. Materialet bør ikke rulles sammen for lenge. Under lagring, observer produsentens anbefalte diameter for å unngå deformasjon eller sprekkdannelse av polykarbonatet.

Ikke tråkk på eller gå på overflaten av regnearkene. Dette er spesielt viktig for cellulært polykarbonat, hvis struktur kan krenkes.Under lagring er det også ekstremt viktig å sikre at det ikke er kontakt med direkte sollys fra siden som ikke er beskyttet av filmen. Hvis oppvarming skjer konstant, er det bedre å fjerne den beskyttende emballasjen på forhånd, ellers kan den feste seg til overflaten av belegget.

Alternativer

Polykarbonat er tilgjengelig på markedet i et bredt spekter, men det har også alternativer. Blant materialene som kan erstatte denne plasten, kan flere typer skilles.

- Akryl. Det gjennomsiktige materialet er produsert i ark, det er mye dårligere enn polykarbonat i styrke, men generelt er det ganske etterspurt. Det er også kjent som pleksiglass, polymetylmetakrylat, pleksiglass.

- PVC. Moderne produsenter av slik plast produserer støpte gjennomsiktige paneler med lav vekt og profilert struktur.

- PET ark. Polyetylentereftalat er lettere enn polykarbonat og glass, tåler støtbelastninger, bøyer seg godt og overfører opptil 95 % av lysstrømmen.

- Silikat/kvartsglass. Et skjørt materiale, men med høyest gjennomskinnelighet. Den leder varme dårligere, har lav slagfasthet.

Til tross for tilgjengeligheten av alternativer, er polykarbonat langt overlegen i ytelse enn annen plast. Det er derfor det er valgt for bruk i et bredt spekter av aktivitetsfelt.

Gjennomgangsoversikt

I følge de fleste som bruker polykarbonatstrukturer, lever dette materialet opp til forventningene. Monolittiske varianter er ikke like vanlige som honeycomb-varianter. De brukes oftere av reklamebyråer og interiørdesignere. Her er fargede varianter spesielt populære, installert som skillevegger, suspenderte skjermer. Det bemerkes at materialet egner seg godt til kutting og fresing, det er lett å gjøre det om til et originalt dekorativt element i interiøret. Cellulært polykarbonat er velkjent som drivhusbase.

Det bemerkes at materialene produsert i samsvar med GOST virkelig oppfyller det forventede nivået av pålitelighet, beholder sin styrke og estetikk i lang tid. De er enkle å sette sammen selv. Mange kjøper cellulært polykarbonat for bygging av fjærfebinger, carporter. I noen tilfeller er det alvorlige klager på kvaliteten på produktene. Cellulært polykarbonat, på grunn av dets tilgjengelighet og popularitet, er ofte forfalsket, produsert ikke etter standarder. Som et resultat viser det seg å være for skjørt, dårlig egnet for drift ved lave temperaturer. Et produkt av lav kvalitet blir ofte grumsete det første året etter kjøpet.

For informasjon om hvordan du fester polykarbonat riktig til profilrør, se neste video.

Kommentaren ble sendt.