Alt du trenger å vite om verktøymaskiner

Ingen produksjon kan klare seg uten maskinverktøy. I en eller annen form brukes prosessutstyr både i store fabrikker og i små private firmaer uansett retning. Samtidig er det mange klassifiseringer av slike enheter, hver av dem har sin egen funksjonalitet, valgfritt innhold, tekniske og operasjonelle egenskaper.

Hva det er?

Maskinene tilhører gruppen industrienheter. De skiller seg fra alle andre typer teknologisk utstyr ved tilstedeværelsen av en seng der det viktigste funksjonelle organet eller et system med arbeidsblokker er installert. En diamantbit, et slipehjul eller en bor kan fungere som et prosesseringselement - dette avhenger direkte av typene operasjoner som utføres. I de fleste tilfeller brukes maskiner i store industrianlegg.

De representerer massiv konstruksjon som gir en plattform, klemmer, motor og mange andre elementer... I småskala verksteder og husholdningsverksteder etterspørres mer kompakt utstyr. De siste årene har ikke bare stasjonære, men også mobile enheter dukket opp blant maskinverktøy. Samtidig er grensen mellom en minimaskin og et håndverktøy noen ganger ikke bestemt selv av produsenter. Likevel er det rammen, tilstedeværelsen av kraftverket og prosesseringsorganet som refererer enhetene til gruppen av verktøymaskiner. Og hvilke vil vi vurdere videre.

Beskrivelse av arter

I dag øker automatiseringsnivået til industribedrifter jevnt og trutt, så antallet mekanisk kontrollerte maskiner blir mindre og mindre. Derfor kan alle maskiner betinget deles inn i manuelle, halvautomatiske og automatiske modeller. De mest moderne installasjonene er numerisk styrte... Denne typen kontroll gir økt innstillingsnøyaktighet, og selve behandlingen utføres med et minimum av feil. Den største fordelen med CNC-maskiner er at det ikke er behov for konstant overvåking av fremdriften i produksjonen, siden alle de viktigste driftsparametrene er satt av operatøren før behandlingen starter.

Maskinspesifikasjonene varierer avhengig av typen materiale som behandles. De fleste typer enheter brukes til arbeid med tre- og metallprodukter. Samtidig, for tre, er det tillatt å bruke mindre kraftige enheter, men med eksepsjonell tuningsnøyaktighet. For metallarbeidsstykker må kraften være maksimal. Det finnes ulike typer maskiner - beading, folded-rolling, rail-cutting, squared, barking, for falset taktekking, peeling, presisjon, samt kopiering og laser.

De mest populære er frese-, bore- og dreiemaskiner.

Metallkutting

For å arbeide med metall brukes metallbearbeidende metallkutting, platerettede maskiner, kuttemaskiner for armering og installasjoner for netting. Alle typer verktøymaskiner for metallbearbeiding er delt inn i flere kategorier.

- Snuing - foreta bearbeiding av konstant roterende indre og ytre overflater av arbeidsstykket. I dette tilfellet, under behandlingen, roterer delen rundt sin akse.

- Boring - boremaskiner er også inkludert her, de er uunnværlige når det er nødvendig å lage blinde og gjennomgående hull.I prosessen med bearbeiding roterer verktøyet samtidig med matingen av arbeidsstykket; i boremekanismer utføres matingen på grunn av arbeidsbasens bevegelse.

- Sliping - inkluderer flere typer maskiner. Alle er forent av tilstedeværelsen av et slipehjul som et grunnleggende arbeidsverktøy.

- Etterbehandling og polering - her brukes også en slipeskive. Sammen med poleringspasta gjør det overflaten jevn.

- Gearskjæring - er beregnet for utforming av tannhjulstenner, kan slipemaskiner også tilskrives her.

- Fresing - i denne kategorien brukes en flerkantskjærer som et funksjonelt organ.

- Høvling - Driftsprinsippet til disse modulære enhetene er basert på frem- og tilbakegående bevegelse av arbeidsstykket. Splitt - brukes til å skille vinkelen, kanalen, stangen og andre typer valset metall ved å kutte.

- Dvelende - som et funksjonelt verktøy installeres brosjer med flere blader her.

- Tråding - denne gruppen inkluderer enheter designet for gjenging. Dreiebenker er ikke inkludert her.

- Datterselskap - denne kategorien inkluderer tilleggsinstallasjoner som gjør det mulig å utføre tekniske hjelpeoperasjoner.

Trebearbeiding

Moderne trebearbeidingsmaskiner er delt inn i flere grupper.

- Høvling - også kjent som høvler eller, rett og slett, høvler. Dette utstyret utfører to typer manipulasjoner. Den første er høvling av foring og treemner til en viss størrelse, det vil si tykkelse. Den andre er å gjøre treoverflaten glatt ved å høvle.

- Sirkelsager - denne typen maskiner er etterspurt når det er nødvendig å kutte arbeidsstykker. Det kjennetegnes ved maksimal nøyaktighet sammenlignet med analoger.

- Panelsager - tillate å utføre tverrgående og langsgående, samt hjørneskjæring av kryssfiner, trelast og treemner, belagt med finer eller plast.

- Saging - dette inkluderer lengdesagmaskiner, sirkelsagmaskiner og rammesagbruk. De brukes til å dele massive arbeidsstykker i flere mindre.

Valget av en bestemt type utstyr avhenger av parametrene for hardheten til treet.

- Slotting - slikt trebearbeidingsutstyr er veldig kraftig. Derfor er det ofte økte belastninger på maskinmotoren ved utforming av perforeringer eller saging av spor i arbeidsstykker.

- Snuing - universelle modeller, brukt til arbeid i et bredt spekter (boring, gjenging, saging av spor, dreiing).

- Fresing - som i tilfellet med metall, tillater dette utstyret behandling av indre og ytre overflater og plan av forskjellige former. Verktøyet er etterspurt for huling av tenner, det brukes også til å lage riller.

- Boring - som navnet tilsier, er verktøyet etterspurt når det er nødvendig å lage hull i treemner.

- Kombinert - utføre kompleks bearbeiding av snekkerprodukter. For eksempel saging, fresing og tykkelse.

- Bandsager - slike maskiner er etterspurt når du skjærer treemner med forskjellig hardhet og høyde. De tillater også krøllete kutting. Det er et kostnadseffektivt utstyr da det reduserer avfall.

- Kantbånd - slike enheter lar deg utføre dekorativ behandling av kantene på møbler og andre treprodukter.

- Sliping - Høypresisjonsutstyr som brukes i sluttfasen av produktutviklingen. Renser bort eventuelle ujevnheter og overflatefeil, og gir produktet et estetisk utseende.

Steinskjæring

Utformingen av steinskjæremaskiner inkluderer en seng, samt et skjæreverktøy festet på den... Sistnevnte drives av en bensin- eller elektrisk motor, som sikrer høykvalitets saging av betong, porselenssteintøy, naturstein og andre typer superharde plater. Elektrisk utstyr krever AC-tilkobling, men avgir ikke giftige avgasser. Bensinenheter er autonome, men brukes sjelden; et godt ventilert arbeidsrom er en forutsetning for driften.

Avhengig av type styring kan maskinene være manuell og automatisert. Automatiserte er delt inn i to grupper - designet for rett skjæring og skjæring i en vinkel på 45 grader, samt for formskjæring.

Den første kategorien inkluderer:

- steinkløyvingsinstallasjoner - er etterspurt i produksjon av belegningsstein og dekorative fragmenter, som brukes til asfaltering av gater og hagestier;

- avtagbar - er ansvarlig for å kutte massive steinblokker i fragmenter av nødvendig størrelse;

- måler - de jevner steinoverflaten og gir den et estetisk dekorativt utseende.

Den medfølgende 45-graders maskineringsfunksjonen reduserer arbeidskostnadene betraktelig og reduserer bearbeidingstiden for hvert arbeidsstykke. Figurskjæring utføres på spesialutstyr for å gi produktene en mønstret form.

Prinsippet for drift av en slik enhet er basert på vannstråleteknologi.

Annen

Linjer for bearbeiding av plast til granulat og maskiner for produksjon av pellets skiller seg fra hverandre. De inkluderer utstyr for makulering, rengjøring, tørking, separering, granulering og sluttpakking av plast.

En linje med maskiner inkluderer alle de ovennevnte mekanismene. I noen tilfeller kreves separator, sorteringsbord, transportører og transportører.

Nøyaktighetsklasser

Hver type verktøymaskin er underlagt obligatoriske kontroller for samsvar med nøyaktighetsstandarder. Resultatene av de utførte testene er registrert i spesielle handlinger og er inkludert i enhetens pass. Alle typer utstyr har sin egen GOST, som regulerer maksimalt avvik for hver sjekk. Antallet og hyppigheten av kontroller kan variere avhengig av maskintype. For eksempel kan noen modeller av universelle CNC-fresemaskiner inkludere flere dusin tester.

I henhold til testresultatene er alt maskinverktøy delt inn i klasser, tar hensyn til nøyaktigheten av arbeidet.

- H - installasjoner med normal nøyaktighet, de brukes til å behandle deler fra valset metall og støpegods.

- NS - økt nøyaktighet. Slike enheter er produsert på grunnlag av utstyr med normal nøyaktighet, men installasjonen deres utføres med største forsiktighet. Disse maskinene behandler de samme arbeidsstykkene, men alt arbeidet gjøres mer presist.

- B/A - utstyr med høy og svært høy presisjon. Her er det forutsatt bruk av spesielle konstruksjonselementer, en grundigere utredning av enheter og spesifikke driftsforhold.

- MED - spesielt presise maskiner, lar deg oppnå maksimal presisjon ved bearbeiding av arbeidsstykker. De er etterspurt i produksjon av måleverktøy, gir og andre behandlingsalternativer.

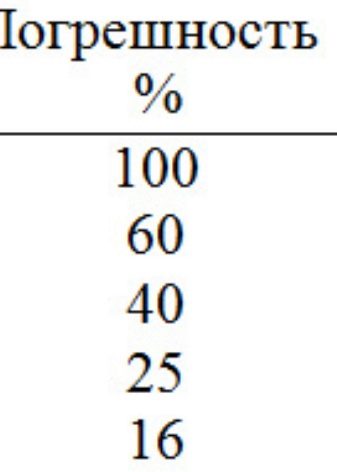

Avvik fra tester av tilstøtende nøyaktighetsklasser av enheten avviker fra hverandre innen 1,6 ganger.

I samsvar med GOST 8-82 for alle typer maskiner, inkludert CNC-versjoner, er det innført en enhetlig standard for nøyaktighetstester. I samsvar med det bestemmes tilhørighet til en kategori av tre parametere:

- den geometriske nøyaktigheten til selve utstyret;

- presisjonsbehandling av deigstykker;

- Ekstra alternativer.

Nøyaktighetsklasser er tildelt maskinkategoriene basert på denne standarden. I dette tilfellet må utstyr som tilhører samme gruppe sikre lik behandlingsnøyaktighet for prøver av identisk størrelse og form.

Topp produsenter

Pålitelige, funksjonelle og holdbare maskiner produseres i forskjellige land. Importert utstyr av høyeste kvalitet produseres i USA, Europa, samt i en rekke asiatiske land. Toppen av de største produsentene inkluderer flere kjente merker.

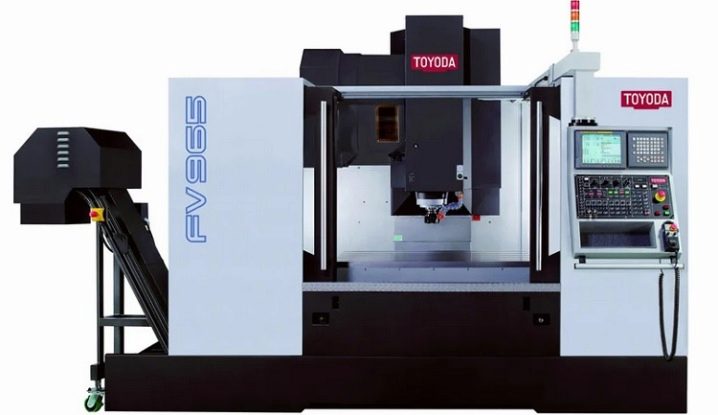

- TOYODA (Japan). Dette firmaet ble etablert i 1941 som et datterselskap av Toyota Motor Corporation. Opprinnelig spesialiserte selskapet seg på produksjon av sylindriske kverner, men siden 70-tallet. I det tjuende århundre etablerte produsenten produksjonen av høypresisjonsmaskineringssentre for masseproduksjon. I dag er selskapet anerkjent som ledende innen produksjon av CNC-enheter.

- SMTCL (Kina). Verktøymaskinanlegget er anerkjent som det største i Kina, produksjonen av produkter overstiger 100 tusen enheter verktøymaskiner per år. Bedriften startet sin produksjonsaktivitet i 1964. I 2020 omfattet selskapet 15 produksjonsanlegg for maskinverktøy, samt et forskningssenter som var engasjert i opprettelsen av høyteknologiske enheter. De produserte maskinene selges i over 70 land i verden, inkludert Russland, Italia, Tyskland, England, Canada, USA, samt Tyrkia, Sør-Korea, Japan og Sør-Afrika.

- HAAS (USA). Den amerikanske bedriften har vært i drift siden 1983, i dag regnes den som den største verktøymaskinfabrikken i USA. Produktporteføljen inkluderer dreieenheter, CNC-bearbeidingsmoduler og store femaksede spesialiserte anlegg. Samtidig består 75% av butikkutstyret av maskiner av egen produksjon, en slik tilnærming kan redusere produktkostnadene betydelig.

- ANCA (Australia). Produsenten har produsert CNC-slipemaskiner siden midten av 80-tallet. XX århundre. Verksteder er lokalisert i Melbourne, ytterligere to fabrikker opererer i Taiwan og Thailand. Selskapet produserer verktøyskjære- og slipemaskiner, installasjoner for produksjon av kraner, og produserer frese- og slipeenheter.

- HEDELIUS (Tyskland). Starten på arbeidet til det tyske selskapet falt i 1967. Opprinnelig begrenset produsenten utvalget av trebearbeidingsmaskiner. Men et tiår senere ble en linje åpnet for å lage prosesseringsenheter for behovene til metallbearbeidingsindustrien.

- Biglia (Italia). Den italienske produsenten er anerkjent som en av lederne innen produksjon av produktive bearbeidende dreieenheter. Det har vært i drift siden 1958. Selskapet tilbyr dreie- og fresesentre, samt vertikale maskiner, installasjoner for bearbeiding av rundstaver og maskineringsinstallasjoner.

Produktkvalitet er bekreftet av internasjonale sertifikater ISO 9001 og CE-merke.

Komponenter og tilbehør

Alle komponenter som brukes i maskinene kan betinget deles inn i 3 kategorier.

- Mekanisk - dette er føringer, samt peilinger for dem. Dette inkluderer også tannstang, drivremmer for transmisjoner, koblinger, rullebord, girkasser og andre.

- Elektromekanisk - inkluderer alle typer motorer, spindel- og aksedrev. Denne gruppen inkluderer hjelpemotorer, for eksempel for tilførsel av skjærevæske. Kategorien inkluderer også kraftenheter for å kontrollere dem (strømforsyninger, frekvensomformere, elektromagnetiske releer, endesensorer).

- Elektronisk – denne gruppen av forbruksvarer består av tavler, kommunikasjon, drivere og mye mer.

Det må man huske på noen forbruksvarer danner en enkelt funksjonell kobling med hverandre... Et eksempel er: en trinnmotor, en driver og en strømforsyning for stasjonen. Alle komponentene i denne pakken må samsvare nøyaktig med hverandre. Det samme gjelder for gruppen: spindel, frekvensomformer, skruer og muttere, tannstang.

Hvis det er nødvendig å erstatte en av reservedelene i en slik bunt, må valget tas under hensyntagen til de tekniske og operasjonelle parametrene til alle andre komponenter. Når du velger en spesifikk reservedel i en slik gruppe, er det nødvendig å gi selgeren hoveddokumentasjonen for de andre komponentene i pakken. De må ha minst én produsent.

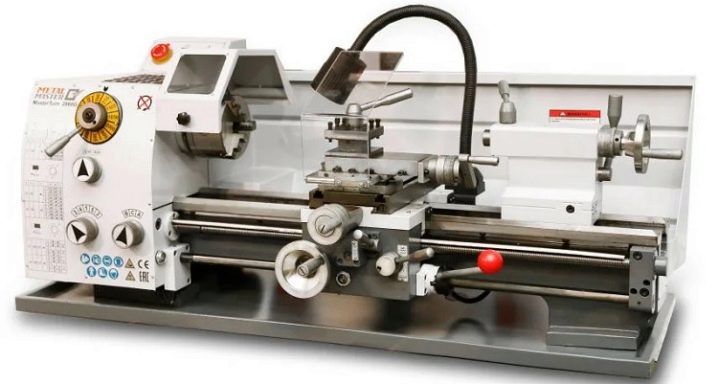

Nyanser av reparasjon

Reparasjon av verktøymaskiner er ikke en enkel prosess. Gjør det selv kan gjøres av personer med spesialiserte ferdigheter i å jobbe med slikt utstyr. Her er et eksempel basert på en dreiebenk. Det er ingen hemmelighet at ønsket om å utstyre et verksted med en dreiebenk ofte er i strid med budsjettet. Det er derfor noen kjøper brukte modeller, noen ganger i en ganske beklagelig tilstand.

Reparasjoner gjør det mulig å forlenge levetiden til slikt utstyr. En av de vanligste feilene ved slike maskiner er uttømming av skjæreflatene til en metallbearbeidende maskin, noe som fører til slitasje. I dette tilfellet må reparasjonen nødvendigvis inkludere en skrapeprosedyre, som et resultat av at alle skadede lag av friksjonsoverflater fjernes.

Oftest er kaliper, vogner og sengeledere utsatt for skraping i dreiebenker. Utviklingen av guider er assosiert med hyppig inntrenging av metallspon eller grovt brudd på driftsforholdene. En plutselig endring i driftsmoduser, utilstrekkelig smøring og andre faktorer fører til sammenbrudd. Skraping kan være grov - den er produsert for å eliminere uttalte defekter, i dette tilfellet fjernes 0,001-0,03 mm metall.

Umiddelbart etter groving utføres en fin skraping, den lar deg nøytralisere alle de små uregelmessighetene som avsløres med malingen. Flekkene som er igjen på overflaten etter å ha skrapet den påførte malingen blir en guide for mesteren - jo mindre antall og diameter, desto jevnere blir overflaten. På sluttfasen av arbeidet utføres etterbehandling av skraping, dens formål er å sikre en jevn fordeling av flekker.

Reparasjoner er selvfølgelig ikke begrenset til skraping. Imidlertid er det dette tiltaket som sikrer maksimal dreienøyaktighet og jevn bevegelse av utstyrets arbeidsmekanismer.

Du må imidlertid forstå det Enhver gjør-det-selv-maskinreparasjon anbefales bare hvis vi snakker om lette, lavfunksjonelle husholdningsapparater. Hvis det er nødvendig å gjenopprette installasjoner av middels eller tung klasse som veier flere tonn, er det bedre å overføre utstyret til spesialister. De vil ikke bare gjenopprette arbeidskapasiteten hennes, men også øke produktiviteten.

Kommentaren ble sendt.