Funksjoner av horisontale kjedemaskiner

For bearbeiding av metallemner er det et stort antall utstyr som skiller seg fra hverandre når det gjelder arbeid, omfang og evner. Blant de mest populære maskinene er horisontale kjedelige maskiner, da de er multifunksjonelle og lar deg utføre oppgaver av varierende kompleksitet.

Enhet og operasjonsprinsipp

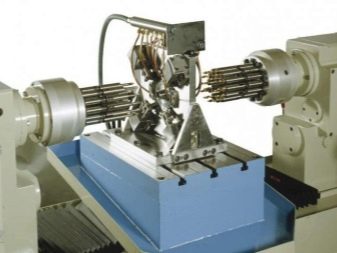

Prinsippet for drift av disse produktene er å utføre forskjellige operasjoner med det forberedte materialet ved hjelp av en spindel og et fast verktøy. Som regel er de mest brukte av dem bor, reamers, kuttere, forsenker og mange andre. Rotasjonen av disse delene gjør at metallet kan bearbeides på en slik måte at sluttproduktet stemmer best med måten arbeideren eller produsenten ser det for seg. Det er ingen alvorlige trekk ved operasjonsprinsippet, siden maskinene selv har ett formål med operasjonen - å lage en ferdig del fra et arbeidsstykke eller å bringe den til en viss tilstand for påfølgende arbeid med en annen teknikk.

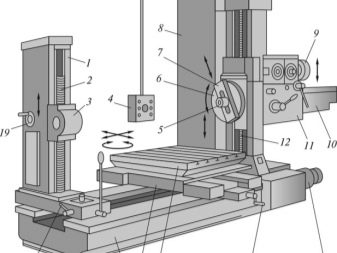

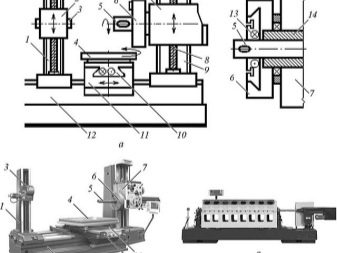

Mange modeller og deres modifikasjoner lar oss si at variasjonen i bruken av horisontale kjedemaskiner er veldig mangfoldig. For eksempel har semi-profesjonelle enheter hovedsakelig et fast arbeidsbord og en svært mobil spindel som roterer i forskjellige retninger og behandler metallstrukturer. Det finnes også modeller med høy grad av automatisering.

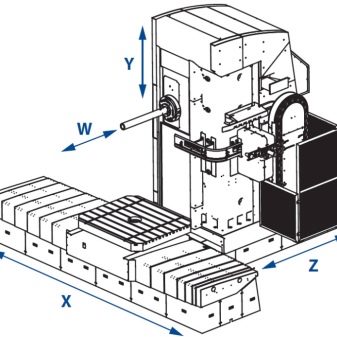

Deres funksjon er at spindelen er helt ubevegelig, noe som ikke kan sies om skrivebordet. Den kan bevege seg i høyde, lengde, bredde - alle akser. Og allerede i henhold til denne teknologien endres posisjonen til arbeidsstykket i forhold til hovedutstyret.

Et litt annet operasjonsprinsipp for produkter med CNC. I dette tilfellet er hovedstadiet for å forberede maskinen programmering, som består i å lage et omtrentlig arbeidsstykke i applikasjonen, spesifisere alle nødvendige parametere og oversette dette til virkelighet gjennom automatiserte mekanismer. Simuleringsprogrammer ved hjelp av editorer lar deg lage en rekke modeller i form av geometriske former, velge en behandlingsmetode og et verktøy, sette koordinater og vektorguider, variasjoner i spindelbevegelse og mye mer.

Funksjonaliteten til CNC er heller ikke begrenset til bare ett trinn i arbeidet - det kan være et stort utvalg av dem, fra ren grovbearbeiding til etterbehandling og den siste. Dette er en av fordelene med slike maskiner, fordi alle faser kan utføres på samme utstyr, hvis mulig i en bestemt situasjon.

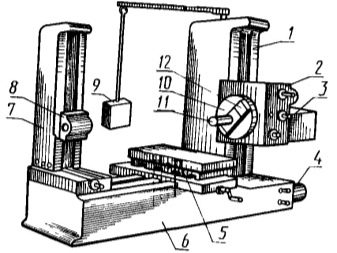

Når det gjelder enheten, er den også annerledes. Men det er også fellestrekk som ligger i alle maskiner, uten unntak. For det første er det tilstedeværelsen av et bord der de bearbeidede råvarene er plassert og verktøyet fungerer. Festingen avhenger av produsenten av utstyret og metoden som brukes av produsenten. For det andre har hver maskin enheter, som inkluderer spindelen og andre elementer, hvis de leveres av pakken.

Nærmere bestemt, i horisontale boremodeller er hele arbeidsbasen på toppen, men den frie bevegelsen av verktøyene eller arbeidsbordet tillater bearbeiding av arbeidsstykker på alle sider.

Naturligvis er hele strukturen plassert på en seng, hvis kvaliteten på arbeidet må være på et høyt nivå, fordi mangler i denne komponenten kan føre til unøyaktigheter i arbeidet. Hvis dette ikke er så skummelt i husholdningsproduksjon, kan du med serieproduksjon lide betydelige tap, noe som ikke er tillatt. Maskinens enhet inkluderer også stativer. Deres formål er å skape et sted hvor verktøy og kontroller kan sikres. Det er dette settet som er standard og finnes på alle maskiner.

Som med enhver lignende teknikk, har horisontale kjedelige modeller individuelle ordninger for montering og reparasjon. Men dette gjøres bare av spesialtrent personell, som bør være på hver bedrift som bruker disse enhetene. På grunn av kompleksiteten i utformingen av enheter og alle teknologier, anbefales det ikke å gjøre noen større endringer på egen hånd. Bare en trent person kan skjematisk forstå arbeidsmetoden, siden alle tegningene og detaljene som er spesifisert i dokumentasjonen er samlet, noe som gjør det vanskelig å oppfatte de individuelle teknologimekanismene.

Avtale

De horisontale boremaskinene er svært allsidige og kan brukes i en lang rekke varianter. De viktigste arbeidsoperasjonene er kutting av innvendige og utvendige gjenger, boring av blinde og gjennomgående hull, fresing, forsenking, trimming av endene på arbeidsstykker og mye mer. Som nevnt ovenfor er denne typen teknikk like god på forskjellige stadier av arbeidet med materialet, og er derfor utstyrt med et bredt spekter av verktøy. Spesiell oppmerksomhet bør rettes mot klassifiseringen av utstyr. Type A-maskiner er best egnet for etterbehandling av små arbeidsstykker som krever høy presisjon og passende spindelverktøystørrelse.

Disse modellene kan være semi-profesjonelle og brukes i liten produksjon for fremstilling av små deler, noen komponenter av prefabrikkerte strukturer. Modeller av type B er allerede større i størrelse og har en betydelig størrelse på skrivebordet, som et mellomstort arbeidsstykke kan plasseres på. Naturligvis er slikt utstyr dyrere, men det er mer funksjonelt og kan utføre en betydelig del av oppgavene til type A-maskiner. Selv for bruk i store bedrifter er type B-enheter etterspurt på grunn av forholdet mellom kostnader, reparasjonsevner , og også funksjonalitet.

Den siste typen horisontale boremaskiner med C-klassifisering er kjent for å være utstyrt med enheter for masseproduksjon av produkter. Dette er muliggjort av drift av automatiske systemer, sikkerhetsfunksjoner og en samlet økt ressurs.

Slikt utstyr brukes nesten uten stans og krever ikke hyppig vedlikehold, hvis alle strukturelle elementer er riktig festet og montert i samsvar med standarder.

Populære produsenter

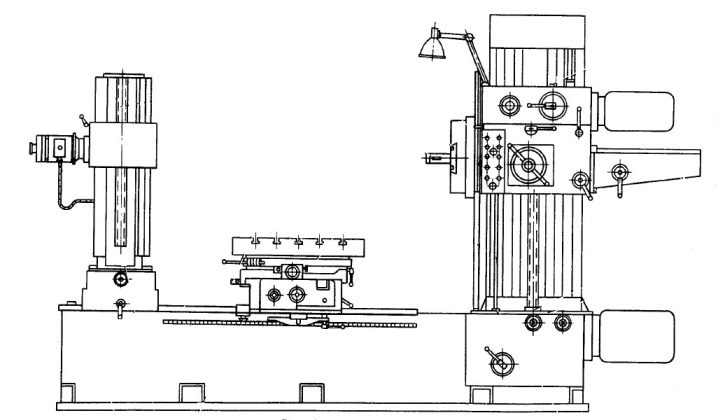

En av de verdenskjente produsentene av denne typen maskiner er Tsjekkisk SKODA. Modell FCW160 har gode anmeldelser fra forbrukere på grunn av sin allsidighet og omfang. Denne enheten brukes til å lage deler og komponenter i storskala kraftteknikk, transportteknikk, skipsbygging, oljeindustri og flykonstruksjon. Det er denne modellen som skiller seg fra forgjengerne ved at den har flere muligheter for oppgradering. Produsentens modeller er mest populære i forskjellige deler av Europa og brukes i mellomstore og store bedrifter.

Spindeldiameteren er 160 mm og rotasjonshastigheten er 3000 rpm. Hovedmotoreffekten når 58 kW, buskforlengelser er gitt for hver av akslene. Toppstammen er laget av grått støpejern, som er et av de beste materialene i maskinverktøyindustrien. Det skal bemerkes at når det gjelder anvendelsesområdet SKODA FCW-serien brukes som utstyr for masseproduksjon, og derfor er driftslevetiden til alle deler av strukturen ekstremt lang.

GMW-maskiner Er en tysk produsent kjent for sine TB110-TB160-maskiner. Hver av modellene har robuste støpte baser som oppfyller de høyeste kravene. Arbeidsprosessen er svært variert, siden CNC-systemet brukes. Designet av produktene består av individuelle moduler som kan settes sammen på ganske kort tid umiddelbart på produksjonsstedet. En av funksjonene er også muligheten til å forbedre hele settet ved å integrere en rekke systemer.

Disse inkluderer lineære og prismatiske føringer, hurtigskiftesystemer for arbeidsverktøy, tilstedeværelsen av en lagerspindel, samt konstruktivt nye roterende bord med forskjellige lastekapasiteter. Før bestilling har kunden muligheten til selvstendig å velge kontrollsystemet - Siemens, Heidenhain eller Fanuc... Den mest allsidige modellen er TB160CNC med et stort bord 2000x2500 mm. Samtidig kan den maksimale arbeidsstykkevekten nå opptil 20 tonn. Spindeldiameter 160 mm, overfres 260 mm, hastighet 2500 rpm.

Rotasjonsvinkelen til bordet i alle akser og 360 grader, som garanterer fullstendig behandling av produktet fra alle sider og vinkler. På TB160CNC opptil 60 forskjellige verktøy kan rommes, takket være hvilke antall prosesser som utføres tillater svært komplekse operasjoner med forskjellige materialer. Kraften til hovedmotoren er 37 kW, installasjonsområdet til maskinen er 6,1x7,0x4,9 m, og vekten er omtrent 40 tonn. Populariteten til denne serien av produkter ligger i det faktum at de kan endres avhengig av området de skal brukes i.

Driftsregler

Kompleks teknologi krever forsiktig håndtering. Dette gjelder spesielt for maskiner, siden de må holdes i optimal stand for å være så produktive som mulig. Først av alt, etter montering, er det nødvendig å koble til strømforsyningssystemet. Denne komponenten er veldig viktig, siden det er mange feil i denne delen, og alle kan føre til funksjonsfeil.

Ikke glem at etter en stunds bruk er det nødvendig å gjennomgå og i tide erstatte arbeidsverktøy og materialer, hvis kvalitet gradvis synker.

Det skal være spesielle forhold i rommet hvor utstyret er plassert. Naturligvis skal arbeidsrester, spon, støv, skitt og lignende fjernes. Dette gjelder også produksjonsenheter. De må rengjøres og smøres, samt å overvåke den generelle tilstanden. Periodisk bør en fullstendig diagnostikk av utstyret utføres, som består både i å kontrollere programvaren og kontrollsystemene, og utformingen, påliteligheten av festedeler, sammenstillinger til hverandre. Det er viktig å forstå at selv med et lite spill i noen av undervognene, kan det endelige resultatet bli mindre nøyaktig. I sammenheng med masseproduksjon vil dette bli et alvorlig problem.

Når det gjelder service og reparasjon, bør den utføres av opplærte personer, hvis ansvar er å opprettholde optimal tilstand til maskinen. Jo mer kompleks enheten er, desto vanskeligere er det å skape alle nødvendige forhold for driften.

Sikkerhetstiltak består også i at brukeren må bruke verneklær og andre elementer for å bruke maskinen mer bekvemt. Sikring av arbeidsstykket, bearbeiding av det, flytting rundt bordet, programmering og eventuelle andre stadier må utføres i henhold til standardene beskrevet i den tekniske dokumentasjonen. Det skal forstås at avvik fra indikatorene påvirker resultatet av arbeidet negativt. Ikke vær lat med å studere dokumentasjonen, da det er mye nyttig informasjon som vil hjelpe i driften av utstyret.

Kommentaren ble sendt.