Treing på dreiebenk

Å tre med dreiebenk har en ubestridelig fordel: gjennomstrømningen til servicesenteret der denne tjenesten praktiseres øker 10 ganger eller mer. Maskinen gjør dessuten en størrelsesorden færre feil enn arbeideren.

Trådtyper

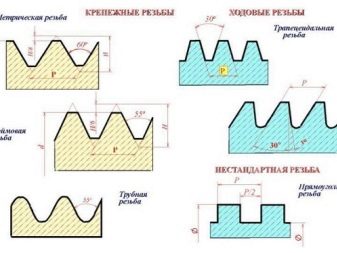

Gjengeemner brukes i form av sylindre og koniske (koniske) komponenter. I sin tur kuttes gjengen i form av et eksternt spiralformet (spiral) spor eller som et internt. Strukturen til en gjenget skjøt bestemmes av profilen. I praksis brukes flere profiltyper:

- trekantet;

- rektangulær;

- trapesformet;

- tilstøtende;

- avrundet.

I sin tur gjengede spor lages i en eller flere omganger. I det første tilfellet presenteres spiralsporet i en enkelt versjon: bare svingene er ved siden av hverandre, andre (medfølgende) brukes ikke. Gjengestigningen er avstanden mellom de sentrale kantene (utsparingene) av svingene ved siden av hverandre. Banen til gjengesporet bestemmes ved å multiplisere gjengestigningen med antall omdreininger eller ledere til flere spor (hvis mer enn ett brukes).

Etter å ha bestemt seg for typen gjenget tilkobling, velges passende kuttere. Et slikt verktøy er en kombinasjon av et skaft og en arbeidsdel. Kvalitetsnivået på skruegjengen bestemmes av ytelsen til disse komponentene. Skaftet har et generelt kvadratisk eller vanlig polyedrisk tverrsnitt for å sikre sentrering. Det er vanskelig å feste kutteren i chucken uten et skaft. Arbeidsdelen kutter et spiralformet spor. Det inkluderer skjæreflater og skarpe kanter. Slipingsvinkelen til kutteren bestemmes av legeringen som delen er laget av. Hovedsakelig kuttes deler av stål og ikke-jernholdige metaller. Etter å ha valgt type kutter begynner de den teknologiske prosessen.

Skjæringsmetoder

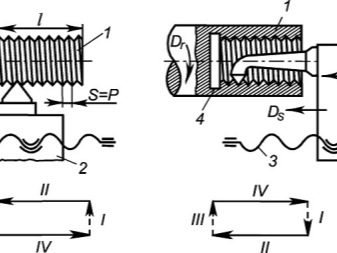

Ved å bevege seg langs rotasjonsaksen, etterlater kutteren et spiralformet spor på arbeidsstykket. En av hovedkarakteristikkene er stigningsvinkelen. Vinkelen mellom den imaginære aksen som går gjennom det spiralformede sporet og planet vinkelrett på rotasjonsaksen til arbeidsstykket, beregnes i samsvar med verdien av brennerens mating og hastigheten til drivverket (girkassen). Størrelsen på gjengestigningen måles mens du beveger deg langs aksen til arbeidsstykket som kuttes.

Som et resultat vil kutter-utøveren motta kuttingen som kunden har bestilt. Når du skjærer flere spor (ledninger), er alle ordnet i form av ensartede spiralspor. Et eksempel på å tre en flerstarttråd er PET-flasker og deres tilsvarende polyetylenhetter, for eksempel for solsikkeolje. Forskjellen mellom flaskekorker og bolter og muttere er at i det første tilfellet er gjengen kort og ikke inneholder mer enn én omdreining.

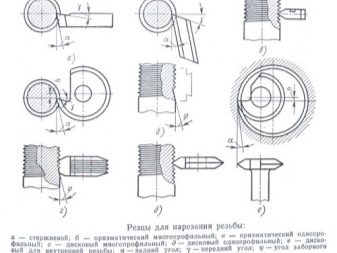

Gjengelederen for et enkeltstartsspor er ekvivalent med ledningen, mens den for flerstartsgjenger avhenger av antall koordinerte, men uavhengige gjenger. Produksjonen av kuttere for enkelt- og flerstartsgjenger er regulert av standardene til GOST 18876-1973. Den samme GOST foreskriver kuttemetriske, ikke tomme gjenger. I henhold til disse standardene produseres kuttere i form av prismatiske, stang- og rundkuttere.

Yttertråden kuttes med en bøyd kutter, og den indre tråden kuttes med rettede og bøyde kuttere festet i arbeidsrammen. Brennerspissen er identisk med profilen til det spiralformede sporet den etterlater seg. Prismatiske kuttere er delt inn i enkelt- og multi-cut.

Disk, i tillegg til disse to variantene, produseres også som et eget verktøy for et innvendig gjenget spor.

fortenner

Denne designen tar i sin tur hensyn til følgende parametere. Rivevinkelen til kutteren bestemmes av parametrene til materialet som delen er kuttet fra. Vinkelverdien er mellom 0 og 250 grader. Når sporet er maskinert på enkle middels eller lavkarbonstållegeringsdeler, er frontvinkelen null. Jo mer stålet er mettet med legeringstilsetningsstoffer, desto større er vinkelen valgt, men som regel kan den ikke være mer enn 100 grader.

En økning i slagfastheten til en stållegering tvinger en økning, en økning i hardhet og sprøhet, tvert imot, for å redusere denne verdien. Hvis du lar vinkelen for sprø legeringer være merkbart større enn null, vil flis og sprekker vises på delen. Det er uakseptabelt å bruke en kutter som til og med er litt annerledes i profilen til skjærekantene fra sporet du trenger i fremtiden.

Vinklene på baksiden og sidene av kutteren er tatt slik at skjæretennene og fremspringene ikke gnis mot innsiden av det spiralformede sporet som nettopp er oppnådd. Til tross for at høyhastighetsstål med spesiell hardhet brukes som arbeidsmateriale, vil slitasje av skjærende skarpe kanter gradvis føre til sløvhet, og kutteren vil bli skadet.

Verdiene til disse vinklene er satt på begge sider til samme verdi. I tilfellet når stigningsvinkelen, som trådens gode tilstand avhenger av, velges mindre enn 4 grader, bør baksidevinklene settes til en verdi fra 3 til 50. Ved en vinkel som er mer enn 4 grader, vil de samme vinklene som tilsvarer den stoppe ved en verdi fra 6 til 8 grader.

Et innvendig gjenget spor kuttes i hull som er forhåndsboret gjennom delen. En alternativ måte å lage hull på er kjedelig. Deler laget av stål ferdigstilles på en maskin med karbidinnsatser laget på basis av T15K6, T14K8, T15K6 eller T30K4 stål. Ved gjenging på et støpejernsarbeidsstykke brukes andre karbidkuttere: fra legeringer VK4, B2K, VK6M og VK3M.

Dies og tapper

Kraner og dyser er skiftenøkkel- og skrueverktøy, hvis indre overflate er gjenget inn i sektorer like langt fra verktøyets sentrale akse. Tilstøtende seksjoner er plassert i samme avstand fra hverandre. Dreiebenken brukes hovedsakelig til å kutte metriske gjenger. Kutterne i seg selv skiller seg heller ikke ut i den store verdien av diameteren til arbeidsstykkene de er designet for. Ved bruk av kuttere designet for maskinell, snarere enn manuell, kutting, utføres kutteøkten i ett trinn.

Forskjellen mellom maskinkraner og enkle manuelle ligger i tilstedeværelsen av oppsamlings- og kalibreringsarbeidssoner på dem. Når konvensjonelle kuttere brukes til gjenging, kan ikke håndverkeren klare seg uten tilstedeværelsen av komplementære verktøy. I dette tilfellet kutter det første verktøyet tråden grovt, og takler 60 prosent av belastningen, det andre bringer denne ytelsen til 90 %, sistnevnte fullfører rillingen.

Denne kombinasjonen kan endres: grovkutting utføres for tre fjerdedeler av det totale arbeidsvolumet (belastning), og den endelige kuttingen utføres for siste kvartal. Pickup-sonen er merkbart lengre på grovkutteren enn på etterbehandlingskutteren.

Gjengemaskinens gjennomstrømning varierer i følgende verdier: opptil 12 m av det spiralformede sporet (og ikke lengden på kanalen eller tappen som skal kuttes) per minutt for stålemner og opptil 25 - for støpejern og alle typer av ikke-jernholdig metall.

For matriser skiller diameteren på arbeidsstykket seg bare med små verdier fra det ideelle:

- 0,14-0,28 mm - for en fremtidig tråd med en diameter på 20-30 mm;

- 0,12-0,24 mm - for en arbeidsstykkediameter med en gjenge lik 11-18 mm;

- 0,1-0,2 mm - for arbeidsstykker med en diameter på 6-10 mm.

Dysene er installert i en spesiell holder plassert i chucken på spindeldrevet til enheten. I dette tilfellet vil arbeidshastigheten være:

- 10-15 m per minutt - for ikke-jernholdig metall;

- 2-3 m per minutt - for støpejern;

- 3-4 m per minutt - for ståldeler.

For en jevn tilpasning av formen på arbeidsstykket, skjerpes enden av tappen som skal kuttes til en høyde på ikke mer enn en omdreining av den fremtidige gjengen. Slipingen skal være jevn på alle sider, ideelt sett gjøres dette også på en dreiebenk.

Dø hodet

Å banke med et dysehode er mye sjeldnere enn å bruke dies og kraner. Type gjengespor spiller ingen rolle. Arbeidsområdet til hodet er kamkomponenten. Prismatiske kammer brukes først og fremst til innvendig gjenging, mens det ytre sporet skjæres med et radialt, avrundet eller tangentielt verktøy. Driftsprinsippet er basert på divergensen til arbeidskomponentene på returslaget. Takket være denne funksjonen er kontakt med det kuttede sporet helt utelukket. Kamtilbehøret for innvendig gjengesporskjæring er utformet som et element som inneholder en avsmalning. Når du skjærer en utvendig gjenge, brukes kamkomponenter av en avrundet design, som er enkle elementer i utførelse.

Avrundede kammer kan maskineres på nytt for å bringe egenskapene til sine opprinnelige verdier, som de kan avvike fra under gjentatte arbeidssykluser. Når du trer med en dreiebenk, bruker snekke- eller skrueelementer som emner som er merkbart lengre enn opprinnelig forutsatt, installerer mesteren gjengetilbehør på kaliperinstallasjonen av dreiemekanismen, noe som gjør det mulig for ham å oppfylle bestillinger med et større volum .

Gjengede hoder er supplert med enkle kuttere eller koppformede elementer.

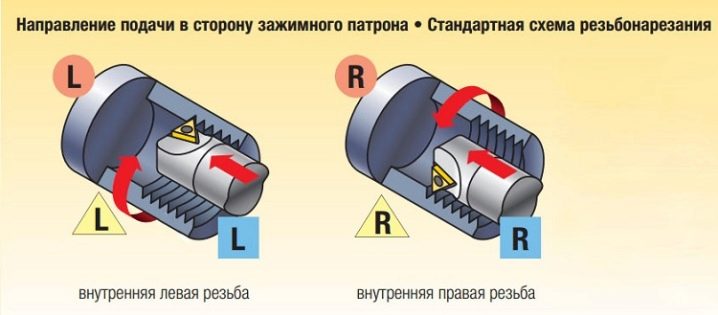

Vanlige feil

Når du ruller en tråd på en dreiebenk, uansett om den er venstrehendt eller høyrehendt, så vel som når du bruker en CNC-maskin, brukes et malverktøy, takket være det er det mulig å sette denne prosessen på en bred strømme. Den plane komponenten til malkomponenten definerer stigningen til gjengesporet. Kalibrerte gjennomførings- og ikke-matede komponenter brukes for å få mest mulig full kontroll over oppskjæringen. Den første antar en profil med standardlengde, den andre - en forkortet, som lar deg sørge for at den gjennomsnittlige diameteren til arbeidsstykket er konsistent. Ved uforsiktig håndtering vil uforsiktig arbeid føre til dannelse av defekter på den ru overflaten.

Etter bearbeiding av delen (forsterkning, rørstykke), kontroller diameteren med et gjenget mikrometer. Dette instrumentet bør settes opp i henhold til et referansemønster for å sikre nøyaktigheten av testen. Før du sjekker om gjengen samsvarer med den angitte diameteren, rengjør rillen og skitten du nettopp har laget med verktøyet.

Sørg for å bruke industri- eller motorolje. Ikke bruk verktøyet tørt; overoppheting av dysen, kranen eller gjengehodet vil skade brenneren som brukes. Selv verktøy som er seirende og med diamantkorn forringes når varmen slippes ut fra 900 grader.

For informasjon om hvordan du skjærer tråder på en dreiebenk, se neste video.

Kommentaren ble sendt.