Funksjoner ved å produsere et drivhus fra et profilrør

Det finnes mange varianter av drivhus. Noen er laget av tre, andre er laget av polykarbonat, og så videre. Strukturer laget av metallprofiler (rør) fortjener spesiell oppmerksomhet. Det er dette materialet som kan tjene i lang tid, motstå sterke ødeleggende effekter.

Funksjoner og typer

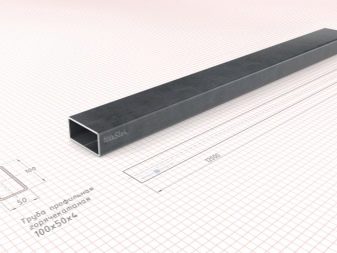

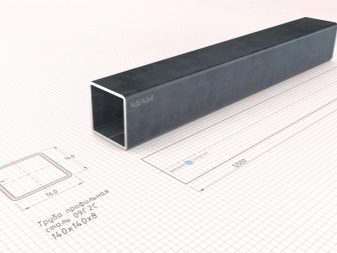

De fleste av anbefalingene som finnes på Internett er basert på standard rørformede design. Profilrøret kan være enten rektangulært eller kvadratisk.

Hjemmelagde drivhus utføres vanligvis i ett av tre alternativer:

- festet til hus (taket kan være skråstilt eller ovalt, uten uttalt symmetri);

- frittliggende buede bygninger;

- drivhus "hus" utstyrt med gaveltak.

Den typiske størrelsen på komponentene bestemmer de vanligste dimensjonene til bygninger: 3, 4, 6 eller 12 m i lengde, fra 2 til 6 m i bredden. De mest praktiske dimensjonene for et par parallelle senger er 3x6 m, for tre senger - 3-12x4-6 m.

Fordeler og ulemper

Et drivhus laget av et profesjonelt rør har fem styrker:

- designen tjener i lang tid;

- blokker fikses ganske enkelt;

- montering er enkelt og praktisk;

- konstruksjon kan gjøres i hvilken som helst konfigurasjon du liker;

- de påførte beleggene er svært forskjellige.

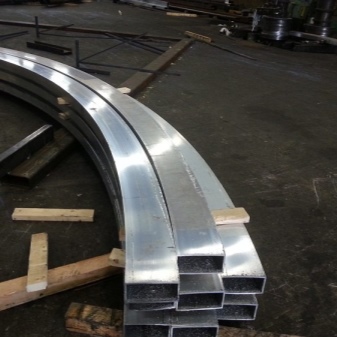

Når det gjelder ulempene, er det ganske vanskelig å bøye profilen. Løsningen på problemet er som følger: bøy et av rørene fylt med sand, prøv å gi det den mest nøyaktige formen, og bruk den som en mal.

Valg av profil og form på strukturen

Ved fremstilling av et firkantet eller rektangulært rør kan følgende brukes:

- varm deformasjon;

- kald deformasjon;

- elektrisk sveising;

- elektrisk sveising kombinert med kalddeformasjon.

For å lage buer trenger du et 20x40 profilrør (10 stykker hver), med en omtrentlig lengde på 580 cm. Det er to alternativer: enten be om å kutte til ønsket størrelse umiddelbart, eller kjøp konvensjonelle modeller med en størrelse på 6 m.For buede strukturer, bør du ta materiale med en 4x2 seksjon. Overliggene er konstruert av 2x2 metall (67 cm lang).

De offisielle kravene til et formet rør er etablert av GOST 8639-82 og 8645-68. Det er alternativer basert på forskjellige metaller, oftest foretrekker byggere stål med et eksternt anti-korrosjonslag. Optimal forsterkning oppnås med fire stivere som tar opp maksimal belastning.

Galvanisert profilrør skal ha et spesiallag både innvendig og utvendig. Det er ikke vanskelig å skille materiale av høy kvalitet - det skal være ganske lett. Rammen laget av den er ikke vanskelig å flytte til et annet sted eller transportere den med bil. Takket være det solide beskyttende belegget er risikoen for korrosjon minimert.

Hvis du trenger en garanti for økt mekanisk stabilitet av strukturen, ta et profilgalvanisert rør med ekstra forsterkning. Slikt materiale overfører rolig trykk opp til 90 kg per 1 kvm. m. I henhold til bestemmelsene i GOST kan slike strukturer tjene opptil 20 eller til og med opptil 30 år. Selv om det galvaniserte laget er bøyd, vil det oppstå bulker og andre defekter på det, men belegget vil nesten helt sikkert forbli intakt i lang tid.

Sveising brukes til å lage en ramme fra et ubeskyttet rør. Galvaniserte elementer er forbundet med bolter, spesielle koblingsstykker eller hjørner.Det er lite praktisk å bruke metallelementer med stor diameter fordi de er for tunge og ukomfortable.

Prosjekt og forberedelse

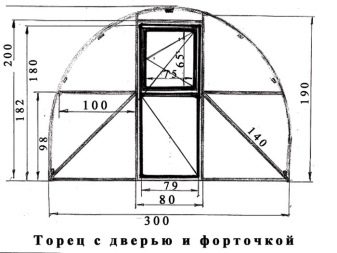

Tegninger i de fleste tilfeller er tegnet i henhold til standardstørrelser - fra 300 til 1200 cm. Det anbefales å finne ut denne indikatoren med produsenter eller selgere for ikke å betale for mye for overflødig materiale og ikke forlate utklipp.

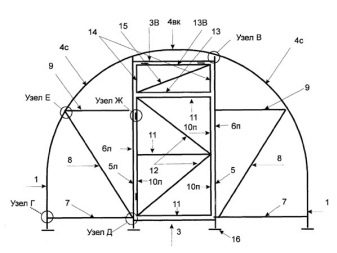

Planene skal tydelig vise:

- utgangspunkt;

- vertikalt rettet stativer;

- tak;

- topp sele;

- en dør;

- vinduer og ventiler;

- avstandsstykker.

Når du utarbeider et prosjekt, bør du være oppmerksom på belysningsnivået. Ethvert drivhus må vende strengt mot sør. Tillatt overflateforskjell er maksimalt 100 mm. I henhold til ordningen utføres merking av bygget som opprettes. Det brukes staker og tau til dette. Hvis du sjekker de merkede linjene diagonalt, kan du gjøre alt ganske greit.

Det er slett ikke nødvendig å bruke alle profiler med en seksjon på 40 x 20, 20x20 eller 40x40 mm. På grunn av den relativt tykke kroppen (fra 0,2 cm) er slike elementer ganske sterke. Horisontale avrettingsmasser kan lages av en profil med et tverrsnitt på 1 til 1,5 mm, fordi eksepsjonell ytelse ikke er nødvendig.

Når de beregner høyden på bygningen, styres de først og fremst av veksten til eieren av et sommerhus eller et landsted. Det antas vanligvis at taket skal gjøres 0,3 - 0,4 m høyere enn de som bruker drivhuset, fordi verdiene kan variere fra 190 til 250 cm.

Dimensjonering har enda en finesse - tilpasning til etterbehandlingsmaterialet. Når rammen er dekket med film spiller det ingen rolle, men ved bruk av polykarbonat er det viktig å sørge for at størrelsen på materialet er tilstrekkelig til å dekke hele høyden uten å kutte eller legge til. Et typisk ark av cellulært polykarbonat er 6 m langt. I tilfelle av et buet drivhus, må du bruke formelen for å beregne omkretsen. Det er verdt å vurdere at en høyde på 2 m vanligvis er overdreven, men 190 cm er nesten ideelt.

Når du forbereder byggingen av et gavl prefabrikkert drivhus, anbefales det å ta hensyn til jordens egenskaper. De beste resultatene oppnås ved installasjon i tørre områder, siden med all beskyttelse av støttekonstruksjonene er det bedre å ikke utsette dem for alvorlige tester. Sandjord er overlegen leirjord, siden den ikke blir så sumpete.

De prøver å rette den lengste siden av strukturen mot sør, så maksimalt sollys vil trenge inn. Plassering av døren i enden bidrar til å holde varmen inne i drivhuset og for å lette bevegelse rundt det.

Som praksisen til tusenvis av gartnere viser, bør døren gjøres minst 0,7 - 0,8 m bred. Når det gjelder høyden, bestemmes den av de totale dimensjonene til strukturen. Hvis det er planlagt å bygge et hoveddrivhus, er en slags vestibyle eller korridor gunstig av to grunner: den danner et ekstra luftlag (termisk barriere) og kan brukes som et sted for lagring av inventar. Når dørene åpnes, vil denne luftslusen redusere varmetapet.

Fundamentkonstruksjon

Drivhus laget av formede rør er lette, men denne fordelen blir ofte til et alvorlig problem, fordi det ikke er vanskelig for inntrengere eller vindkast å bryte en slik struktur. Løsningen er å produsere et fundament av en tape- eller søyletype (valget bestemmes av jordstrukturen). I alle fall, før byggestart, blir stedet grundig rengjort for forurensning, de øvre lagene av jorden fjernes. Deretter lages markeringer ved å stappe trestenger rundt omkretsen av strukturen som lages, som tjener til å holde tauet.

Da kan du bygge selve fundamentet. Hvis spesielle anti-vandalegenskaper ikke er viktige, og det heller ikke er noen trussel om sterk vind, kan du begrense deg til en søylestruktur basert på asbestsementrør.

Arbeidsprosessen omfatter flere stadier.

- Grunnen er boret med en strengt definert stigning.Diameteren på hvert hull skal tillate at røret kan gå fritt inn uten å passe.

- Når støttene er plassert i hullene, fylles de ytre spaltene med egnet jord som bør komprimeres.

- Den indre delen av røret er fylt med sement, noe som sikrer at det ikke er hulrom.

- En metallplate eller et forhåndskåret armeringsstykke introduseres ovenfra (dette vil være koblingen av fundamentet og rammen til et hjemmelaget drivhus).

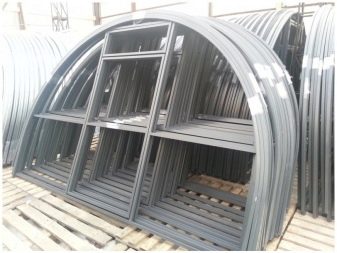

Rammemontering og kappe

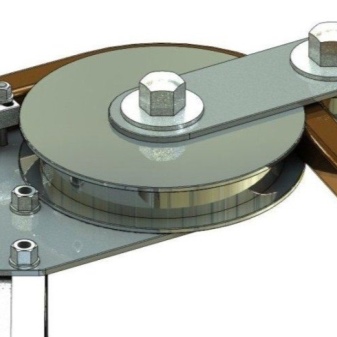

Buen skapes best av en rørbøyer. Manuelt arbeid i dette tilfellet er ikke bare vanskelig, det tillater heller ikke å oppnå den nødvendige nøyaktigheten. Monteringen av skroget begynner fra endene av strukturen. Rørseksjoner bindes vanligvis ved sveising ved hjelp av tees og vinkler, hvis du ønsker å oppnå den høyeste styrken. Men når oppgaven er satt til å lage et sammenleggbart drivhus med egne hender, må du bruke koblinger. Den siste fasen er å dekke drivhuskroppen med polykarbonat.

Selvskruende skruer med termiske skiver brukes til å fikse arkene.som forstyrrer penetrering av vann inn i cellene til stoffet. Selve cellene skal plasseres i vinkel eller vertikalt, siden fuktighet vil begynne å stagnere i horisontalplanet og ødelegge materialet.

Et drivhus i form av et «hus» med saltak i full størrelse skal utstyres med både inngangsdør og ventiler. Spesialister lager et miniatyrdrivhus av en buet konfigurasjon med bare en dør, uten ventilasjonskanaler.

Fordelen med bueformen er at den er veldig stabil og praktisk. Den aerodynamiske kvaliteten på strukturen gjør at den effektivt kan motstå kraftige vindkast, unngå opphopning av snø og is. Problemet er kanskje bare å bøye profilrørene riktig. I tillegg til å bruke rørbukker og kontakte fagfolk, kan du også bruke enklere verktøy, inkludert en radiusmal.

Det er mulig å bøye profilen uten oppvarming med tilsetning av et fyllstoff, selv om dette ikke er nødvendig for elementer som er tynnere enn 1 cm. Hvis det likevel brukes relativt tykke komponenter, letter tilsetning av sand eller kolofonium arbeidet betydelig, slik at det blir enklere og raskere å bøye det tykke røret selv. Noen hjemmehåndverkere bruker fjærer med stor diameter som kan settes inn i hulrommet til det profesjonelle røret. De mekaniske egenskapene til en slik "hjelper" gir bøyning uten å endre tverrsnittet til profilene langs hele rørets lengde.

En annen måte å forme arbeidsstykket til ønsket form er med en bøyeplate med hull laget i den. Utsparingene brukes til å arrangere stengene, som vil fungere som stopp. Etter å ha plassert røret mellom et par stenger som er introdusert i platen i nødvendig avstand fra hverandre, begynner profilen å bøye seg, og gradvis flytte kraften fra midten av metallstykket til periferien. Det er fullt mulig å gjøre arbeidet på denne måten, men det vil være veldig vanskelig, og resultatet vil avhenge av innsatsen som gjøres.

Svært tykke rør bør bøyes riktig etter forvarming. Å fylle profilen med forsiktig siktet sand bidrar til å sikre en jevn fold. Siden du skal jobbe med varmt metall, må du bruke vernehansker. Det er også viktig å ta vare på sikkerheten til brannkilden.

Rekkefølgen av handlinger er som følger:

- lag pyramideformede treplugger (lengden deres er 10 ganger bredden på sålen, på det bredeste punktet skal to rør fritt komme inn);

- riller er laget i pluggene designet for å få ut varme gasser;

- brenn den ønskede delen av profilen;

- fyllstoffet er frigjort fra veldig store partikler (påtrykt på overflaten) og fra veldig små (de kan smelte inn i metallet);

- sand kalsineres ved en temperatur på 150 grader;

- en forseglet plugg som ikke har utsparinger er plassert på den ene siden av røret;

- fra motsatt retning må en trakt innføres i profilrøret, ved hjelp av hvilken den kalsinerte sanden kan doseres inn i hulrommet;

- veggene banker (lyden skal dempes);

- etter å ha fylt røret med sand, bruk en andre plugg;

- bøyepunktet er merket med kritt, segmentet er godt festet i en skrustikke etter å ha blitt påført malen;

- det sveisede røret skal bøyes med skjøtene plassert på siden (ikke bøyes i retning av de sveisede sømmene);

- oppvarming langs markeringslinjen skal være rødglødende;

- gir metallet mykhet, bøyes det i en bekreftet bevegelse.

Det avkjølte arbeidsstykket, for sikkerhets skyld, kontrolleres mot malen. Hvis resultatet blir perfekt, fjernes pluggene og sanden ristes ut. Hvis det er nødvendig å forankre metallelementer med hverandre, er det best å sveise dem.

Avstanden mellom stenderne skal være 1 m. Hvis polyetylenfilm brukes som dekkmateriale, er det tilrådelig å redusere avstanden til 60 cm. Slike indikatorer bestemmes av det optimale belastningsnivået på rørene. Det er situasjoner hvor avstanden må økes. Da må strukturen styrkes.

Deretter graves en grop på 0,8 m dyp, som helles med sement til den langsgående basen (høyden er 0,15 m). Videre er basene sveiset på tvers av tverrsnittet til de langsgående elementene. Metallhjørner bidrar til å øke styrken og påliteligheten til drivhuset. En murstein er plassert under basen, noen ganger dannes et grunt spor.

Konstruksjonen av rammen er innledet av:

- legge ut dekkmateriale;

- plassere buer på toppen;

- merking med markører.

Ved kapping av dekkmaterialer er det igjen en reserve på ca. 20 mm. En ramme er montert på en helt frossen løsning, den første buen er sveiset til alle langsgående baser. Når du installerer den, som når du installerer den siste profilen, brukes en loddlinje for å minimere feil. Følgende deler kobles sammen ved hjelp av jumpere (ifølge fagfolk, anbefales det å starte med å sveise buen til høyeste jumper).

Etter å ha installert den siste buen, er hopperne montert på enden. Profilen deres har et tverrsnitt på 20x20 mm, fordi belastningsnivået er lavt. Etter å ha fikset dekkmaterialet, kuttes det ut hull for vinduer og dører. Hver skjøt av denne typen er behandlet med silikon for maksimal tetting.

Ved strengt å følge disse retningslinjene kan du bygge et drivhus som vil vare i over 10 år uten at det er nødvendig med nesten vedlikehold. Og hvis du gjør alle beregningene slik at færre segmenter gjenstår, vil arbeidet være relativt billig.

For informasjon om hvordan du lager et drivhus fra et profilrør, se neste video.

Kommentaren ble sendt.