Utstyr for produksjon av drivstoffbriketter

Drivstoffbriketter er en spesiell type drivstoff som gradvis øker i popularitet. Pellets brukes til oppvarming av private bygninger og industribygg. Produktene er attraktive på grunn av deres overkommelige pris og utmerkede ytelsesegenskaper. Det er verdt å vurdere mer detaljert særegenhetene ved å lage briketter og typer utstyr.

Ekstruderfunksjoner

Til å begynne med er det verdt å finne ut hva Eurowoods er. Dette er en absolutt miljøvennlig type drivstoff, materialet som brukes til:

- hogstavfall, som inkluderer sagflis, småspon, bark og løvverk, bruker også ofte nåler som er igjen fra trebearbeiding;

- avfall fra bedrifter som behandler landbruksprodukter;

- halm, siv, små fraksjoner av torvjord;

- fugleskitt, som dannes i store mengder 1-2 ganger per sesong.

Fordelene med det forbedrede drivstoffet inkluderer et lavt askeinnhold, lang levetid og en reduksjon i karbondioksidutslipp med ca. 10-15 ganger. Produksjonen av drivstoffbriketter er en modernisert teknologisk prosess, der det er mulig å lime partikler sammen.

- Først blir råmaterialet grundig rengjort, og fjerner urenheter. Også på dette stadiet utføres foreløpig knusing av treavfall til små partikler.

- Deretter tørkes materialet. Det er viktig å senke fuktighetsavlesningen til 8-12 % for å få ønsket resultat.

- Avfallet knuses igjen for å få enda finere fraksjoner som blir lettere å komprimere.

- Det fjerde trinnet involverer bearbeiding av råvarer med damp for å øke fuktighetsindeksen til visse verdier.

- Først etter det begynner de å presse materialet ved bruk av ekstrudere - spesielle installasjoner.

- Deretter avkjøles de ferdige brikettene og ferdig tørking utføres.

Det siste trinnet består i å pakke de resulterende produktene.

Nå mer om ekstruderen. Dette er en maskin ved hjelp av hvilken det er mulig å gi den den nødvendige formen ved å myke eller smelte materialet. Prosessen er ekstrudering av den komprimerte massen gjennom hullene som er gitt.

De viktigste strukturelle elementene i pressen er listet opp nedenfor.

- Mikser. Gir effektiv blanding av flere typer råvarer og lar deg få en homogen blanding.

- Matrise. Med dens hjelp er det mulig å gi råmaterialet den nødvendige formen.

- Punch. Det utøver press på den opprinnelige blandingen.

- En arbeidsmekanisme utstyrt med en stasjon. Det er nødvendig å konvertere elektrisk energi til mekanisk energi, som er en kompresjonskraft.

- Stanina. Basen som resten av konstruksjonselementene står på.

Ekstruderen inkluderer også et hus, et varmeelement, en skrue og et hode for å danne briketter av en viss form.

En presse er et spesielt apparat ved hjelp av hvilket briketter produseres kompakt og egnet for langtidslagring og bruk.

Varianter av presser

Produsenter produserer forskjellige typer maskiner for produksjon av drivstoffbriketter. I henhold til operasjonsprinsippet er enhetene delt inn i to typer.

- Intermitterende brikettinstallasjoner. I dette tilfellet gjentar utstyret den samme syklusen: det laster råvarer, komprimerer og frigjør det ferdige produktet fra formen. Antall repetisjoner er ikke begrenset.

- Kontinuerlig handling. Ekstrudere tilhører denne kategorien. Prosessen med å produsere briketter skjer gjennom tilsetning av råvarer til installasjonen, etterfulgt av ekstrudering av produktet. Utstyret er også ansvarlig for å kutte stengene.

I sin tur er ekstrudere også delt inn i ulike grupper.

Håndbok

Disse minipressene representerer en enkel struktur av stålelementer, som inkluderer:

- Trykkeskjema;

- støtte del;

- stempel;

- håndtak.

Om nødvendig kan en slik ekstruder settes sammen selv. Fordelene med utstyret inkluderer lett vekt og enkel transport. Enheten er mer egnet for arbeid med små volumer.

Hydraulisk

De kjennetegnes ved tilstedeværelsen av en stempelpumpe, gjennom driften av hvilken det er mulig å justere ytelsen til installasjonen. Designet inkluderer også en elektrisk motor og en tank som inneholder hydraulikkolje. Egenskaper til maskinene:

- diskontinuerlig metode for å produsere briketter;

- skape en innsats for å presse kull eller andre råvarer ved å pumpe olje inn i et spesielt hulrom;

- høyt spesifikt trykk - opptil 1500 kg / cm2.

For å få briketter lastes råvaren inn i pressen i forhåndsberegnet porsjoner. Etter komprimering slipper maskinen ferdige pellets. Den viktigste fordelen med den hydrauliske maskinen er dens lave pris. Også produsenter bemerker muligheten for å lage briketter i form av murstein, noe som i stor grad forenkler transport og lagring av materialet. Blant minusene er det en liten ytelse.

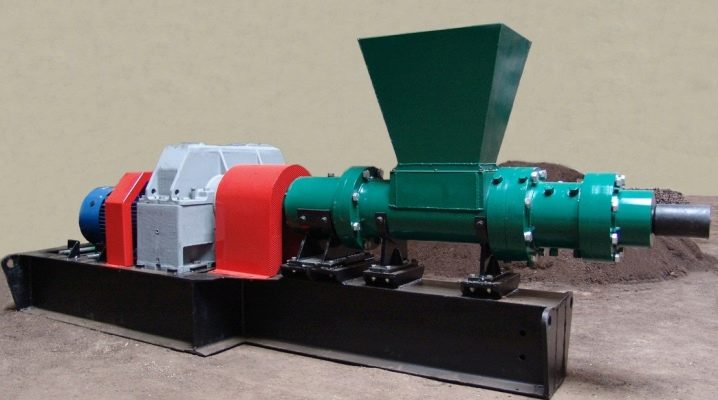

Støtmekanisk

Designet for dannelse av briketter i henhold til prinsippet om slagekstrudering. Utformingen av pressen inkluderer et stempel som er plassert horisontalt inne i en pumpe i form av en sylinder. Hovedparametrene til slike enheter:

- metoden for å lage materialet er kontinuerlig;

- arbeidskropp - en veivaksel utstyrt med en koblingsstang;

- maksimalt trykk - 2500 kg / cm2.

Utstyret tilhører kategorien installasjoner i mellomsegmentet når det gjelder kostnader. Samtidig viser maskinen utmerket ytelse, er i stand til å jobbe med store mengder råvarer.

En egen kategori er skrueekstrudere, gjennom hvilke det er mulig å organisere en kontinuerlig flyt av produksjon av briketter. En roterende mateskrue fungerer som et arbeidslegeme i maskinen, og makstrykkindikatoren når 3000 kg / cm2.

Pressen er basert på ekstruderingsprinsippet:

- skruen komprimerer blandingen;

- komponenter er ekstrudert inn i et spesielt hull - en dyse;

- den koniske formen på kanalen gir den nødvendige kompresjonen av råmaterialet, og danner en brikett.

En lignende handling blir realisert i prosessen med å drive en kile inn i sporet. Fordelene med skruemaskiner inkluderer:

- produksjon av briketter med høy tetthet, som gjør det mulig å oppnå lang brenning og større varmeoverføring av materialet;

- økt produktivitet, på grunn av hvilken det er mulig å få flere briketter per tidsenhet enn på en hydraulisk enhet;

- en pålitelig tømmerform - et 6-sidig tverrsnitt med et gjennomgående hull i midten, som gir luftstrøm til de indre lagene.

Materialet som frigjøres av skrueekstruderen brenner fullstendig og etterlater nesten ingen aske.

Den eneste ulempen med installasjonen er den høye prisen.

Markedet for utstyr for produksjon av Euro brenselved er representert av et bredt spekter av ekstrudere. Derfor er det ikke alltid lett å bestemme hvilken modell som vil være mer optimal for en pålitelig og rask prosess. Når du kjøper en presse, bør du vurdere følgende punkter.

- Motorkraft. Det avhenger direkte av gjennomstrømningsspakens kapasitet til effektbryteren, som er plassert ved inngangen til huset, og bestemmes også av tverrsnittet til kablene. Det beste alternativet er skrueenheter: de har en maksimal ytelsesindikator.

- Dimensjoner. For hjemmebruk er små installasjoner egnet, du kan foretrekke en håndholdt ekstruder.

- Volumet av produserte råvarer. Hvis det planlegges en kontinuerlig produksjon av briketter, bør det foretrekkes store enheter med høy ytelse. For hjemmebruk er manuelle installasjoner egnet, egnet for dannelse av et lite antall emner.

Å kjøpe en maskin for Eurowood krever en forsiktig tilnærming. I tillegg er det verdt å vurdere produsenten og egenskapene. Ikke ignorer vurderinger fra folk som allerede har brukt det kjøpte utstyret. Eksperter fraråder å ta hensyn til prisen, da det ikke er den avgjørende faktoren.

Annet utstyr på linjen

Drivstoffbriketter lages av ulike typer treavfall, samt av rester av biologisk opprinnelse.

De heteste produktene fås ved bruk av olje og frokostblandinger.

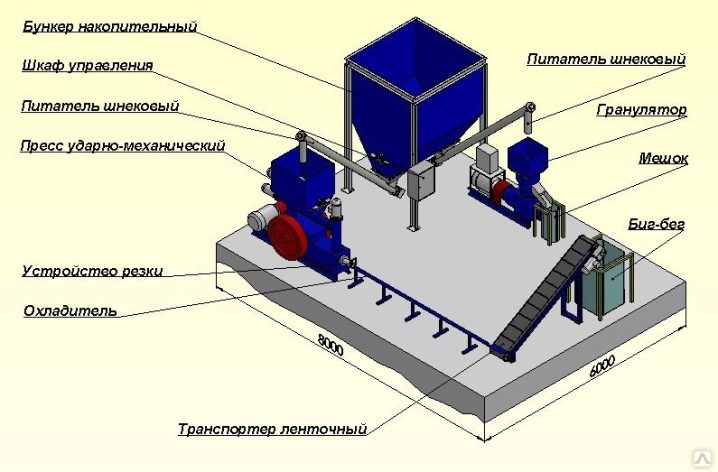

En komplett produksjonslinje, i tillegg til ekstrudere, inkluderer en rekke tilleggsinstallasjoner, som hver er ansvarlig for et bestemt trinn.

For produksjon av høykvalitets Eurowood brukes også følgende enheter.

- Knusere og makuleringsmaskiner. De er hovedsakelig anvendelige når det gjelder dannelse av briketter fra halm, treavfall. Installasjoner av denne typen er rettet mot grundig knusing av råvarer. Jo finere partiklene er, jo tettere vil briketten være, noe som betyr at ytelsen også blir høyere.

- Kalibratorer. Med deres hjelp blir partikler av ønsket størrelse siktet ut, som deretter går videre til fremstilling av briketter. Resten av råvarene som ikke har bestått utvalget sendes til ytterligere bearbeiding.

- Tørkekammer. Alt er enkelt her: Råmaterialet er fylt med fuktighet, og etter knusing er det nødvendig å sørge for å redusere fuktighetsinnholdet i treet. Dette er den eneste måten å forbedre ytelsen til briketten. Det skal bemerkes at tørkekamre brukes både før og etter maling av råvarene. Jo tørrere briketten er, desto bedre blir egenskapene. De fleste innstillingene lar deg justere parametrene.

- Brikettemaskin. Med andre ord en ekstruder, som er delt inn i flere typer. Avhengig av typen utstyr som brukes, er ikke bare den endelige formen på briketten forskjellig, men også dens egenskaper. Moderne modeller øker temperaturen i kammeret, og utfører dermed varmebehandling av råvarer for å danne et beskyttende skall.

- Montering av emballasje. Det inngår i arbeidet på siste trinn. Eurowood legges i cellofan for å hindre fuktighet i de ferdige produktene og dermed forlenge holdbarheten.

Enhver maskin kan forbedres om nødvendig. Dette vil kreve en hydraulisk jekk eller en spesiell presse som også fungerer hydraulisk.

I tillegg, for å oppnå ønsket resultat, er det verdt å sørge for kjøp av festematerialer og andre elementer i den fremtidige strukturen. Før du kjøper de nødvendige varene, anbefales det å studere diagrammet over den fremtidige maskinen, som lett kan finnes på nettverket. La oss liste hovedstadiene av modernisering.

- Som underlag brukes kanaler, som er sveiset sammen. Stativ vil være hjørner 100x100.

- Formingsformen er vanligvis laget av tykkvegget stålrør. Diameteren bestemmes ut fra størrelsen på produktene som planlegges produsert. I tillegg er det anordnet hull med en diameter på 4–5 mm i røret for å organisere rettidig uttak av vann under kompresjon.

- En avtagbar bunn er festet til matrisen, som senere skal brukes til å fjerne de ferdige brikettene.

- Lageret er dannet av et rør med en diameter på 30 mm, som i tillegg er utstyrt med en stanse. Den andre enden av røret er montert i en hydraulisk mekanisme.

Rør blandingen i matrisen grundig før du legger i utstyret.En hjemmelaget trommel, som er laget av stålplate, vil hjelpe med dette. Du kan også bruke en eksisterende trommel fra vaskemaskinen.

Endelig, det siste trinnet er montering av brettet med påfølgende installasjon. Selvfølgelig vil slikt utstyr ikke tillate å oppnå maksimal tetthet av Eurowood. Men installasjonen vil raskt takle oppgaven.

Kommentaren ble sendt.