Lage drivstoffbriketter med egne hender

Pressede briketter fra sagflis regnes som en av de mest effektive metodene for å tenne ovner; de er mye brukt til oppvarming av private hus. De er imidlertid ikke billige. Derfor oppsto spørsmålet om uavhengig produksjon av mirakeldrivstoffet hjemme.

Utvalg av råvarer

Først, la oss dvele ved tekniske problemer. For å lage briketter til en brannkasse i et hjemmemiljø, må du ha en ide om hvordan de er laget i industrien. Det første trinnet i enhver produksjon er alltid å kutte vedråvarer og tørke dem grundig. I de fleste tilfeller tas alt trebearbeidingsavfall, inkludert sagflis, som råstoff. Ofte brukes landbruksavfall til å lage eurodråper - skallene av frø eller skall vil gjøre det. Tørking av materialet utføres til fuktighetsnivået nærmer seg 7-10%.

Neste trinn er pressing av det resulterende råmaterialet før direkte brikettering. I et produksjonsmiljø kan dette gjøres på to måter:

-

ved ekstrudering;

-

ved å støpe drivstoffbriketter på en spesialisert hydraulisk presse.

I begge tilfeller blir emnene utsatt for sterk klemning, som et resultat av at en spesifikk naturlig komponent, lignin, begynner å dukke opp fra treet. Den fungerer som et bindeelement for den sprø råvaremassen. Forskjellen i teknologiske prosesser reduseres utelukkende til metodene for å klemme. Oftest brukes en hydraulisk presse i produksjonen, og utvikler krefter opp til 400-500 bar.

Kjøpet av en så kraftig enhet til hjemmet vil være ulønnsomt. Selv om familiebudsjettet tillater en slik utgift, og råvarer gis for ingenting, vil bare engrossalget av det resulterende drivstoffet kunne hente inn slikt utstyr. Derfor har DIYers gjennom mye prøving og feiling utviklet en teknikk basert på bruk av alternative bindematerialer.

Private huseiere lager vanligvis drivstoffbriketter av sagflis. Disse råvarene er rimelige, og dessuten er det ikke vanskelig å finne dem i de nødvendige volumene. Disse brikettene viser økt varmeoverføring, noe som gjør deres opprettelse og påfølgende drift så praktisk som mulig fra et budsjettsynspunkt.

I tillegg til sagflis kan du i hjemmeverksteder bruke skall, gress, flis, halm og løv. For brikettering kan du ta avskjær av hagetrær. Sant nok, i dette tilfellet må du først male dem på en knuser.

Leire eller lim tas som bindende elementer - du kan ta tapet eller annen rimelig sammensetning.

Hvilket utstyr trengs?

Til tross for den relative enkelheten det er å skaffe pelletisert drivstoff hjemme, vil noe teknologisk utstyr fortsatt måtte kjøpes, eller det eksisterende må modifiseres for nye oppgaver. Her er det du trenger for å komme i gang.

Chopper. Det er umulig å gjøre uten denne enheten, siden jo finere råmaterialet er, jo tettere, og derfor mer effektiv er den ferdige briketten. Samtidig er det slett ikke nødvendig å kjøpe en ny enhet, en som kutter plantefragmenter før du legger dem i en kompostgrop vil gjøre. Og også hjemmehåndverkere tilpasser ofte en mislykket vaskemaskin av aktivatortypen til deres behov, og legger kniver til aktivatoren.

Enhver tank for blanding av råvarer. Ideelt sett er denne beholderen supplert med en konstruksjonsblander eller en kompakt betongblander. Er det verken det ene eller det andre på gården, må du elte blandingen med hendene. Slikt arbeid vil kreve mye fysisk innsats og tid.

Trykk. Dette er en obligatorisk maskin, uten hvilken det er umulig å lage drivstoffbriketter. Den kan være gulvmontert eller veggmontert, hydraulisk eller til og med manuell. I sin mest generelle form bør utformingen av en slik enhet inkludere en massiv stålramme, samt en arbeidsblokk.

Matriser. Nødvendig for støping av briketter. De kan se ut som typiske murstein, men den sylindriske konfigurasjonen er mer praktisk å bruke. Arbeidsintensiteten i dette tilfellet vil være mye lavere, selv om det kan oppstå vanskeligheter med lagring og lagring av slikt drivstoff.

Viktig: matrisen må nødvendigvis ha perforerte vegger slik at all fuktighet som presses ut av råmaterialet av en kraftig presse fjernes gjennom hullene.

Presseprosessen bør vies spesiell oppmerksomhet. Mekaniske påvirkninger er alltid forbundet med bruk av krefter og gir samtidig lav effektivitet. Derfor anbefaler erfarne håndverkere å utstyre en presse for produksjon av briketter med en hydraulisk jekk fra et kjøretøy - den kan festes opp ned i den øvre delen av pressrammen. Det må imidlertid tas i betraktning at selv i dette tilfellet vil du ikke kunne skape et trykk på 300 bar eller mer. De mest erfarne håndverkerne foretrekker skruepresser - de lar deg danne murstein for oppvarming av en ganske høy kvalitet, sammenlignbar med ferdige butikkbriketter. En slik design vil imidlertid kreve seriøse investeringer i en stålkasse og en elektrisk stasjon med en motor på minst 7 kW.

Produksjonsteknologi

Å lage briketter for oppvarming av hus i hjemmeverksteder er ikke slik det er i industrien. Hvis det i det innledende stadiet både i det første og det andre tilfellet er nødvendig med makulering av planteavfall, er den videre teknologien forskjellig. I industrielle verksteder følger tørking, i hjemmelagde råvarer, tvert imot, er gjennomvåt i vann eller i det minste grundig fuktet.

Deretter introduseres et bindemiddel. Det er tre mulige løsninger her.

Leire er det enkleste, mest tilgjengelige og billigste fyllstoffet; det introduseres i forholdet 1 til 10 til tremateriale. Leire binder raskt og effektivt råvarer. Men det har en betydelig ulempe - det brenner praktisk talt ikke. Etter bruk av slike briketter gjenstår derfor mye askeavfall.

Tapetlim - fri for ulempene med leire, har lavt askeinnhold. I tillegg introduseres lim i råvarene i mindre volum, men selv i dette tilfellet er det dyrere enn leire. Som et resultat stiger den totale kostnaden for det ferdige produktet.

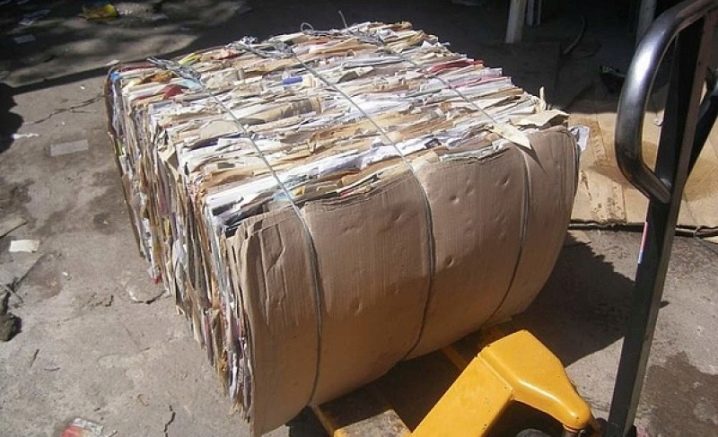

Eventuelt avfallspapir, inkludert papp - denne komponenten må først bløtlegges og knuses grundig. Fordelene med materialet inkluderer tilgjengelighet og nesten null kostnader. Det var imidlertid ikke uten ulemper. Så jo mindre sagflisfraksjonen er, desto flere papirfyllstoffer vil det være nødvendig. I tillegg tar slike briketter mye lengre tid å tørke.

Det neste trinnet i produksjonen av drivstoffbriketter er blanding. Avhengig av de tekniske egenskapene til husholdningen, kan den være mekanisert eller manuell. For å lage arbeidsstykker av høy kvalitet, er det nødvendig å oppnå maksimal homogenitet av den blandede trelimmassen.

Deretter legges det resulterende råmaterialet i brikettformer og sendes til pressing. Denne prosessen lar deg fullstendig kvitte seg med fuktighetsrester og oppnå maksimal vedheft av hovedkomponentene i blandingen. Som et resultat bør briketter av en gitt konfigurasjon oppnås - de sendes til tørking.

Du må legge ut arbeidsstykkene løst, det er viktig å la det være ledig plass for ventilasjon. For å fremskynde tørkeprosessen så raskt som mulig, bør det fremtidige drivstoffet snus fra tid til annen. Erfarne håndverkere skifter i tillegg briketter med tørre filler eller papir, slike materialer er i stand til raskt å trekke overflødig fuktighet ut av drivstoffet.

Tørking utføres til materialets fuktighetsnivå er 25 % t. Men i praksis er det bedre å vente på enda mindre fuktighet - dette vil øke varmeoverføringen betydelig senere. Derfor gjøres arbeidet med klargjøring og opprettelse av drivstoffbriketter best om sommeren, mens været er stabilt, og du kan trygt tørke arbeidsstykkene i friluft i en eller til og med to uker. Hastverk kan være en bjørnetjeneste. Vanskeligheten er at kjeler - både hydrolyse og fast brensel - utfører sine funksjoner utelukkende på drivstoff, hvis fuktighetsinnhold ikke går utover 30%-merket. Bruk av uferdig treverk vil føre til behov for dyre reparasjoner. Det er mulig du må kjøpe nye varmesystemer helt.

Grundig tørket drivstoff sendes til lagring. Samtidig er deres plassering tillatt på et ganske fuktig og uoppvarmet sted. Riktignok må du i dette tilfellet pakke drivstoffet i poser, stramme nakken og forsegle den med tape.

Avslutningsvis vil vi dvele ved fordeler og ulemper med hjemmelagde briketter til brannboksen. Fordelene med denne løsningen er åpenbare:

-

for å lage et energieffektivt drivstoff, kan du ta nesten alt avfall, med unntak av syntetisk og matavfall;

-

slike drivstoffbriketter brenner opptil 4 timer, i løpet av hele denne tiden genereres varme;

-

uavhengig produksjon av drivstoffbriketter krever ikke store utgifter til innsats og kostnader for kjøp av spesialutstyr, den første investeringen minimeres;

-

når disse gjenstandene brennes, slippes praktisk talt ikke vann ut;

-

drivstoff basert på treavfall, laget i et hjemmemiljø, er så miljøvennlig som mulig;

-

hjemmelaget drivstoff koster en størrelsesorden lavere enn den tilsvarende mengden ved eller kull, selv om energiproduksjonen holdes på samme nivå;

-

aske fra briketter kan være en god gjødsel for hageplanter.

Men det er selvfølgelig også ulemper. De er forbundet med det faktum at hjemme er det urealistisk å fullstendig reprodusere hele fabrikkteknologien. Selv om du observerer alle de grunnleggende finessene, vil murstein som er oppnådd hjemme alltid være mindre tette. Faktisk er varmen fra deres forbrenning to til tre ganger lavere enn ved.

Følgelig, for effektiv oppvarming, trenger du mye flere hjemmelagde briketter sammenlignet med kjøpte.

Og selvfølgelig tar produksjonsprosessen mye tid og krefter.

For informasjon om hvordan du lager drivstoffbriketter med egne hender, se neste video.

Kommentaren ble sendt.